КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ФОРМОВАНИЕ ШОКОЛАДНЫХ ИЗДЕЛИЙ

Шоколадные изделия формуют на специальных агрегатах, представляющих собой комплекс технологических машин, последовательно соединенных между собой системой транспортирующих устройств.

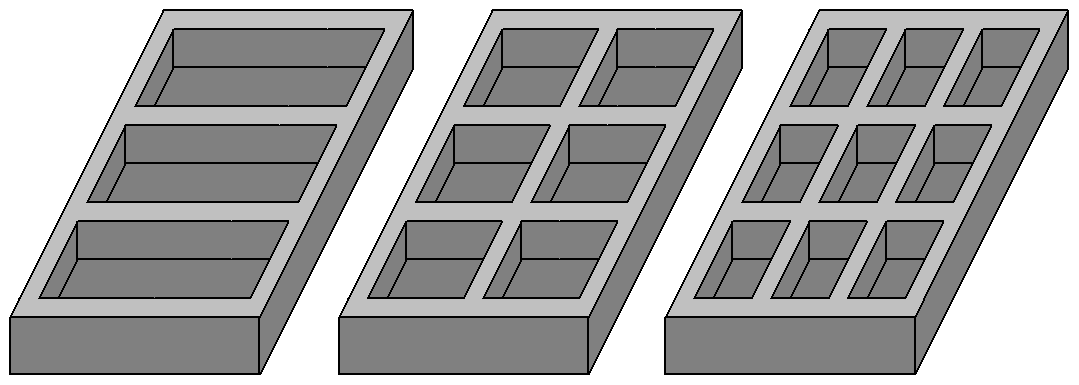

В основном шоколадные изделия формуют отливкой шоколадных масс в металлические (иногда пластмассовые) формы. Для каждого вида шоколадных изделий предусмотрены свои специальные формы. Металлические формы внутри покрыты тонким слоем никеля и отполированы до зеркального блеска, что облегчает выборку изделий из форм и придает им красивую блестящую поверхность. Формы периодически моют, сушат и протирают. Из загрязненных шоколадной массой форм трудно извлекать изделия, а их поверхность получается с изъянами. Внутренняя часть форм имеет выступающие ребра, которые в отформованном шоколаде оставляют углубления, облегчающие деление шоколадной плитки на более мелкие куски (рисунок 3.2).

Рисунок 3.2 – Формы для отливки плиточного шоколада

Обычно принято выпускать шоколад в виде тонких прямоугольных плиток толщиной от 3 до 10 мм и массой от 15 до 100 г. Эта форма и толщина плиток выбраны не случайно. Шоколадная масса является вязким продуктом (вязкость в момент заполнения форм около 20 Па·с), с низкой теплопроводностью и способна образовывать структурный каркас. Наиболее быстро можно охладить такую массу, если она имеет малую толщину и большую поверхность.

В зависимости от вида шоколадных изделий агрегаты для формования можно разделить на три группы:

- агрегаты для формования шоколадных изделий без начинок;

- агрегаты для формования шоколада с начинками и изготовления пустотелых фигур;

- агрегаты универсальные для изготовления шоколадных изделий как с начинкой, так и без начинки.

Для формирования плиточного шоколада используются автоматы с одной или двумя отливочными головками различных марок. Наличие двух отливочных головок позволяет вырабатывать одновременно два вида шоколадных плиток (например, 100 и 50 г). Конструкция отливочных головок позволяет формовать шоколад с различными добавками (например, с дробленными орехами, вафельной крошкой, сухими фруктами и т.п.).

Формы для отливки плиточного шоколада закреплены на цепном конвейере агрегата шарнирно. При изготовлении шоколадных плиток различного развеса формы устанавливаются на конвейере поочередно. Каждая из отливочных головок заполняет шоколадной массой соответствующие формы. Таким образом, на одном автомате с двумя отливочными головками одновременно можно вырабатывать плиточный шоколад в ассортименте. Принципиальная схема отливочного автомата представлена в подразделе 5.12.

При охлаждении отлитой шоколадной массы в формы, она переходит из жидкого состояния в твердое хрупкое. Это обусловлено свойствами какао масла. В результате охлаждения ниже точки плавления какао масло кристаллизуется и переходит в твердое хрупкое состояние, придавая эти свойства шоколадной массе.

Для получения готового шоколада, имеющего красивую блестящую поверхность, необходимо, чтобы в процессе охлаждения шоколадной массы образовалась мелкокристаллическая структура какао масла.

При охлаждении шоколадных масс завершается вторая стадия процесса кристаллизации – рост кристалликов какао масла, которая характеризуется скоростью процесса и зависит от многих факторов: степени переохлаждения, химического состава триглицеридов, количества центров кристаллизации данной модификации, скорости охлаждения какао масла, значения скрытой теплоты кристаллизации, теплопроводности шоколадной массы, ее вязкости, состава примесей других жиров в какао масле и др.

Мелкокристаллическая структура какао масла и высокая скорость кристаллизации достигаются при условии, когда в процессе темперирования шоколадных масс образуется значительное количество центров кристаллизации β-формы триглицеридов. При быстром охлаждении шоколада до температуры 18 – 20°С на их поверхности откладывается избыток расплавленного какао масла и происходит его массовая кристаллизация.

При кристаллизации какао масла уменьшается в объеме, что значительно облегчает выборку плиток шоколада из форм. Если в шоколадной массе содержится 30 – 35% какао масла, то сокращение объема шоколада массой 100 г при его охлаждении с 35 до 15°С составляет 2,0 – 2,5 см3. Плитки из недостаточно оттемперированной шоколадной массы, в которой не завершился процесс кристаллизации какао масла, плохо отделяются от форм и ломаются при выборке.

При выборке из форм плитки шоколада обдуваются воздухом, температура которого должна быть на 1 – 2°С выше точки росы воздуха в цехе.

Если эти условия не соблюдаются, то на поверхности охлажденных плиток шоколада может образоваться пленка конденсата водяных паров, в которой растворится поверхностный слой сахара. В дальнейшем по мере нагревания плиток, влага из раствора начнет испаряться, раствор из насыщенного перейдет в перенасыщенное состояние. В таком растворе произойдет кристаллизация сахарозы. При окончательном испарении влаги образовавшиеся кристаллики сахарозы останутся на поверхности плиток в виде белого налета. Такое явление называется сахарным «поседением» шоколада, а готовые изделия являются браком.

Для изготовления плиточного шоколада с начинками применяются специальные формы, имеющие различные очертания. Процесс формования осуществляется на универсальных двух- или четырехлинейных агрегатах, представляющих собой замкнутую систему из многих машин.

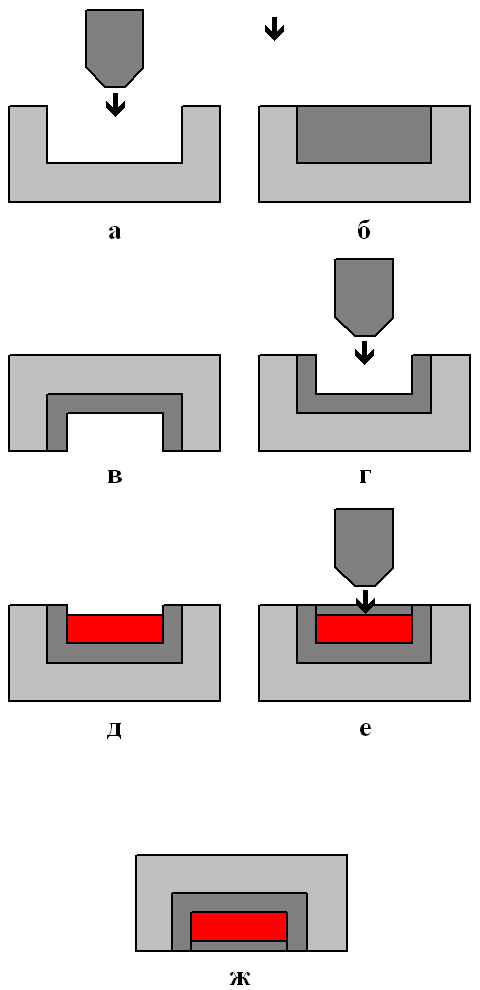

Основные технологические операции изготовления шоколада с начинками можно представить следующей схемой (рисунок 3.3).

Рисунок 3.3 - Основные операции производства плиточного шоколада с начинкой

а, б, в – образование стенок корпуса изделия; г – заливка начинки; д – уплотнение и охлаждение начинки; е – образование донышка и его охлаждение; ж – выборка изделия из формы.

Формы с фигурными ячейками подаются под отливочный механизм (рисунок а), заполняются шоколадной массой и поступают на вибротранспортер (рисунок б), затем на опрокидыватель, где переворачиваются дном вверх (рисунок в). Около 75% массы при этом выливается из ячеек, а на стенках остается небольшой слой. Далее формы поступают в центробежную машину, где слой шоколадной массы в ячейках выравнивается и достигает толщины 1,0 – 1,7 мм.

Формы возвращаются в исходное положение и передаются в охлаждающую камеру для образования твердой шоколадной оболочки. Затем формы подаются под отливочные механизмы для наполнения ячеек начинкой (рисунок г). Ячейки заполняются начинкой не до краев (рисунок д), с тем, чтобы осталось место для последующей заливки шоколадной массы и образования донышка изделия.

После охлаждения начинки формы подаются под отливочную головку (рисунок е) для заливки шоколадной массой донышка изделий. После удаления излишков шоколадной массы с поверхности и боковых сторон формы направляются в охлаждающую камеру, из которой передаются на машину для выборки изделий из ячеек формы (рисунок ж).

Для производства шоколадных изделий с начинкой, как правило, используется шоколадная масса с содержанием жира 35%. Толщина оболочки зависит от вида начинки. Для жидких начинок толщина шоколадной оболочки большая, для твердых меньшая.

К жидким относятся фруктовые, ликерные и помадные начинки, а к твердым – пралиновые начинки с содержанием твердого жира не менее 30%. Все твердые начинки перед подачей на формование темперируются, а формы после заполнения подвергаются вибрации. Формы с жидкими начинками подвергать вибрации не обязательно.

Для изготовления пористого шоколада используются обычные формы, как и для других сортов плиточного шоколада. В подогретые до температуры 29 – 30°С формы отливают порции протемперированной шоколадной массы. Формы подвергаются вибрации на вибростоле для равномерного распределения шоколадной массы и помещают в вакуум-камеры. Вдоль камеры расположены полые трубы, по которым циркулирует холодная вода. Трубы одновременно служат и полками, на которые помещают формы.

С помощью вакуум-насоса в камерах создается разрежение (около 720 мм рт.ст.). Для контроля разрежения на каждой камере установлены вакуумметры. В разреженном пространстве оставшиеся в шоколадной массе пузырьки воздуха расширяются, увеличивая объем массы.

Образование пор в шоколадных плитках происходит при одновременном их охлаждении, так как циркулирующая в трубах вода имеет температуру 5 – 6°С. Охлаждение способствует застыванию шоколада и упрочнению его пористой структуры. Для визуального наблюдения за увеличением объема плиток шоколада вакуум-камеры имеют смотровые окна. По завершению структурообразования шоколада в вакуум-камеру медленно вводят воздух, открывая воздушные краники.

Вынутые из вакуум-камеры формы с пористым шоколадом помещают в холодильный шкаф для окончательного охлаждения при температуре воздуха в шкафе 5 – 6°С. После охлаждения в течение 20 минут плитки шоколада извлекают из форм и помещают в шкаф, где поддерживается температура 15°С, для медленного нагревания до температуры помещения цеха, а затем передают на завертку и упаковку.

Дата добавления: 2015-04-16; просмотров: 435; Мы поможем в написании вашей работы!; Нарушение авторских прав |