КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Устройство и назначение основных узлов токарно-револьверного станка

Внешний вид и основные узлы токарно-револьверного станка, пред- ставленного моделью 1341, показаны на рис. 1.35, а. Станок имеет гори- зонтальную ось вращения револьверной головки. На нем можно обрабаты- вать как прутковые, так и штучные заготовки. Максимальный диаметр за- крепляемого прутка равен 40 мм, штучной заготовки – 400 мм.

Станина станка состоит из основания 1 и верхней части 2, на которой закреплены: передняя бабка 3 с коробкой скоростей и шпинделем 5, элек- трошкаф 10, кронштейн 7 с копирной линейкой для точения конусов, ко- мандоаппарат 13 для автоматического переключения частот вращения шпинделя и величин подач.

На продольных направляющих верхней части станины находится суппорт 9, несущий револьверную головку 8 с горизонтальной осью враще- ния, задний барабан упоров 11 и барабан 12 с переставными кулачками. Ку- лачки предназначены для набора программы, обеспечивающей требуемую последовательность переключения и необходимые значения частоты вра- щения шпинделя 5 станка и подачи суппорта 9 при смене инструментов.

Здесь же, на станине расположен упор 15, обеспечивающий выклю- чение кругового движения револьверной головки. На левой части станины станка закреплен передний барабан упоров 16.

Рабочими движениями на станке являются: вращение шпинделя (главное движение резания), движение продольной подачи суппорта и движение круговой подачи револьверной головки (используется при необ- ходимости создания поперечных движений режущего инструмента).

Резьбонарезные работы на станке выполняют метчиками и плашка- ми, устанавливаемыми в револьверной головке, а также резьбовой гребен- кой, закрепляемой на механизме приклона 6. Механизм приклона сообщает

резьбовой гребенке движение в продольном направлении с подачей, рав-

ной шагу нарезаемой резьбы.

ной шагу нарезаемой резьбы.

Рис. 1.35. Токарно–револьверный станок модели 1341 (а) и револьверная головка (б)

В условиях серийного производства токарно-револьверные станки обладают более высокой производительностью, чем токарно-винторезные станки. Достигается это следующими особенностями конструкции станка.

Револьверная головка 8 на своей торцовой поверхности име- ет 16 гнезд 17 (рис. 1.35, б), оси которых лежат на окружности с диамет- ром D. Верхняя точка этой окружности находится на высоте оси шпинделя

станка. В каждом гнезде револьверной головки с помощью вспомогательного инструмента (резцовых державок, переходных втулок, сверлильных па- тронов и др.) можно закрепить один или несколько инструментов. Все инструменты устанавливают в револьверной головке при наладке станка на обработку партии заготовок. Из-за большого числа инструментов на- ладка станка занимает довольно много времени. По этой причине исполь- зование станка при обработке малых партий заготовок оказывается невы- годным.

Система упоров станка состоит из барабана задних упоров 11, бара- бана передних упоров 16, ограничителя круговой подачи 15 с выдвижным пальцем 19 и упоров револьверной головки 18 (рис. 1.35, а, б). Каждому гнезду 17 револьверной головки с режущим инструментом выделяют в системе упоров один или два (при поперечном движении подачи инстру- мента) упора, которые путем их установки при наладке станка должны обеспечить повторение выполнения этим инструментом одного или не- скольких размеров на каждой заготовке из партии. Следовательно, необхо- димость в затратах времени на подналадку и контроль получаемых разме- ров при переходе от обработки одной заготовки к другой отпадает.

Задние упоры 11 служат для автоматического отключения движения продольной подачи револьверного суппорта. Это необходимо для обеспе- чения заданного продольного размера обрабатываемой заготовки при вы- полнении переходов по продольному точению наружных и внутренних по- верхностей и работе осевым инструментом. Диаметральные размеры, по- лучаемые продольным точением, обеспечивают наладкой вылета резцов из резцовых державок.

Передний барабан 16 фиксирует положение продольного суппорта (расположение инструмента относительно заготовки в продольном направле- нии) при резании инструментами, работающими с движением круговой по- дачи (подрезание торца, точение канавок или фасонных поверхностей, разре- зание заготовки и т. п.). При выполнении конкретного перехода к соответст- вующему упору барабана 16 суппорт подводится вручную. Для выключения движения круговой подачи и получения при этом заданного диаметрального размера канавки или фасонной поверхности служат регулируемые упоры 18, которые устанавливают на револьверной головке (рис. 1.35, б).

Экономия затрат времени на токарно–револьверном станке по отно- шению к обработке заготовок на токарно–винторезном станке достигается и тем, что переключение частоты вращения шпинделя и подачи на новые значения производится здесь одновременно со сменой режущего инстру- мента за счет совместного поворота револьверной головки и закрепленного на ней барабана 13. На этом барабане при наладке станка набирают про- грамму переключения частот вращения шпинделя и величин подачи путем определенной расстановки кулачков барабана 12.

Частоты вращения шпинделя и скорости подач на данном станке разделены на два диапазона. На технологических переходах, где требуются переключение с одного диапазона на другой, затраты времени увеличива- ются, поскольку такое переключение, выполняемое вручную на пульте управления передней бабки станка, требует некоторого времени.

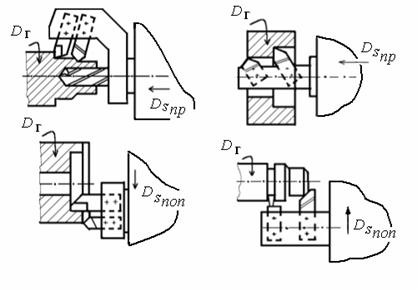

Сокращение затрат основного времени при работе на токарно- револьверном станке достигается также применением многоинструмен- тальных державок (рис. 1.36), обеспечивающих одновременную обработку нескольких поверхностей заготовки за один рабочий ход суппорта (техно- логический переход).

Рис. 1.36. Многоинструментальные наладки

Время обработки на данном переходе определяют по длительности обработки самой протяженной в направлении движения подачи обрабаты- ваемой поверхности. Параметры режима резания в этом случае назначают по наиболее нагруженному инструменту.

Изложенные выше особенности конструкции станка, направлен- ные на повышение производительности обработки в условиях серийного производства, привели к сужению его технологических возможностей по отношению к аналогичным характеристикам токарно–винторезного стан- ка. Из-за отсутствия задней бабки здесь невозможна обработка валов в центрах, ограничена длина обрабатываемых заготовок, невозможно точе- ние длинных конусов. В связи с отсутствием ходового винта и кинемати- ческой цепи резьбовых подач исключена возможность нарезания на станке точных резьб и резьб с глубоким профилем.

Дата добавления: 2014-11-13; просмотров: 417; Мы поможем в написании вашей работы!; Нарушение авторских прав |