КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Наладка станка на нарезание резьбы и методы контроля качества резьб

Особенности наладки токарно-винторезного станка на нарезание резьбы резцом заключаются в специфике установки на станок резьбового

Особенности наладки токарно-винторезного станка на нарезание резьбы резцом заключаются в специфике установки на станок резьбового

резца, наладке режима резания, в подборе и наладке гитары сменных зуб-

чатых колес 2 (см. рис. 1.10).

Резьбовые резцы при установке в резцедержатель располагают стро- го на уровне оси центров станка так, чтобы ось профиля была перпендику- лярна к оси заготовки. Правильность установки проверяют шаблоном.

Для нарезания резьбы цепь движения подачи токарно-винторезного станка должна быть настроена таким образом, чтобы суппорт за каждый оборот шпинделя перемещался в продольном направлении на шаг резь-

бы р.

Токарно-винторезные станки настраивают на любой шаг стандарт- ных резьб с помощью коробки подач 3 (см. рис. 1.10) и гитары сменных зубчатых колес 2. Кроме того, в конструкции большинства станков преду- смотрена возможность настройки на нарезание резьб с точными шагами и специальных резьб, используя лишь гитару сменных колес. В этом случае вращение от шпинделя 5 на ходовой винт 12 осуществляется через смен- ные колеса гитары. Настройку выполняют подбором и установкой в гитару сменных колес с рассчитанными числами зубьев.

Винтовую канавку крупных и точных резьб прорезают за несколько черновых и чистовых рабочих ходов. В конце каждого рабочего хода резец поперечным движением быстро выводят из канавки и обратным ходом станка возвращают суппорт в исходное положение.

В процессе нарезания резьбы могут возникнуть различные виды бра-

ка, причины которого надо своевременно устранять.

1. Рваная, нечистая резьба. Причины: работа затупившимся инстру- ментом, неправильная заточка инструмента, неправильный выбор смазы- вающе-охлаждающей жидкости, большая вязкость обрабатываемого ме- талла, завышение скорости резания.

2. Неполная высота резьбы. Причины: большое занижение диаметра стержня или завышение диаметра отверстия под резьбу.

3. Срыв вершин резьбы. Причина: неправильная подготовка поверх- ностей заготовок под резьбу (неверный выбор их диаметра без учета воз- можного выдавливания металла в процессе нарезания резьбы).

4. Перекос профиля резьбы. Причина: перекос плашки во время вре-

зания, неправильная заточка или установка резьбового резца.

5. Неправильные диаметральные размеры (завышение или занижение диаметров резьбы). Причины: неправильно выбрана величина переднего угла при заточке инструментов, неправильная настройка резца на средний диаметр резьбы.

Резьба представляет собой сложную поверхность, характеризую- щуюся несколькими элементами, поэтому для определения точности ее выполнения используют два метода: поэлементный, когда каждый элемент измеряется отдельно, и комплексный, когда контроль всех элементов ве- дется одновременно.

Шаг резьбы с относительно высокой точностью можно измерить ли-

нейкой. Ее располагают вдоль оси детали и измеряют одновременно

10 или 20 шагов, считая вершину начального витка нулевой. Затем полу-

ченную величину делят на количество измеренных шагов.

Угол профиля и шаг резьбы можно определить набором резьбовых шаблонов — резьбомером. Резьбомеры выпускаются для метрических резьб с углом профиля 60°и дюймовых — 55°. При проверке к резьбе по- очередно прикладывают разные шаблоны и определяют на просвет совпа- дение профилей резьбы и шаблона.

Комплексный метод контроля осуществляется резьбовыми калибра-

ми — пробками и кольцами.

Резьбовая предельная пробка, используемая для контроля внутрен- ней резьбы, имеет две стороны: проходную ПР и непроходную НЕ. Первая снабжена полным резьбовым профилем и поэтому контролирует основные элементы резьбы, вторая — укороченным профилем на двух-трех витках и контролирует только средний диаметр. Для контроля пробку ввертывают в резьбовое отверстие, при этом проходная сторона должна свободно войти в отверстие, непроходная — не входить в него.

Аналогичный способ контроля наружной резьбы выполняют с по-

мощью комплекта резьбовых колец.

Содержание работы

Работа проводится на токарно-винторезном станке. Каждому студен- ту предоставляется индивидуальное рабочее место. В содержание работы входят следующие работы.

Точение конических поверхностей. Обработка широким резцом.

Обработка путем поворота верхних салазок суппорта. Обработка путем

смещения корпуса задней бабки. Контроль конических поверхностей уг-

смещения корпуса задней бабки. Контроль конических поверхностей уг-

ломером и калибрами.

Нарезание резьбы. Подготовка поверхности для нарезания наружной и внутренней резьб. Схемы установки резца при нарезании резьбы. Проверка и измерение резьбы. Нарезание трапецеидальной и многозаходной резьб.

Учебно–практическая работа. Изготовление детали «Ступенчатый валик» по заданным чертежом параметрам детали и технологической кар- те, определяющей последовательность обработки заготовки (табл. 4.5).

Таблица 4.5

Технологическая карта изготовления детали «Валик»

| Оборудование: токарно-винторезный станок модели ……… | Размер, мм | Номер варианта | ||||||

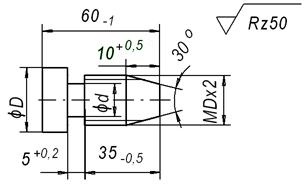

Чертеж детали

Заготовка – пруток. Материал: Сталь Ст 3.

Заготовка – пруток. Материал: Сталь Ст 3.

| ||||||||

| D | 42-0,3 | 35-0,2 | ||||||

| MD | М42×2 | М35×2 | ||||||

| d | 38-0,2 | 31-0,2 | ||||||

| Диаметр заготовки | 45 | 40 | ||||||

| № пе- рехо- да | Содержание перехода | Эскиз перехода | Режущий инстру- мент | Режим резания | Измери- тельные инстру- менты | |||

| Установить и закрепить заго- товку. | Линейка, 0–100 мм. | |||||||

| Подрезать то- рец «как чис- то». | Резец про- ходной отогнутый, Т5К10 | t = 1 мм, ϑ = 125 м/мин, подача – ручная | ||||||

| № пе- рехо- да | Содержание перехода | Эскиз перехода | Режущий инстру- мент | Режим резания | Измери- тельные инстру- менты |

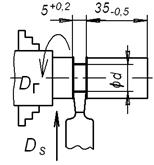

| Точить по- верхность, вы- держивая раз- меры d и 65 мм. |

| Резец про- ходной упорный, Т5К10 | t = 2 мм, ϑ = 125 м/мин, Sо = 0,12 мм/об, Число рабо- чих ходов – i | Штан- генцир- куль, 0–100 мм. | |

| Точить канав- ку, выдерживая размеры d, 5+0,2, 35-0,5. | Резец отрезной, Р6М3 | ϑ = 25 м/мин, подача – ручная. | Штан- генцир- куль, 0–100 мм. | ||

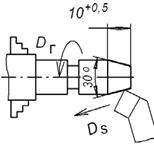

| Точить конус, выдерживая размеры 10+0,5 и угол 300. | Резец про- ходной отогнутый, Т5К10 | t = 1,5 мм, ϑ = 125 м/мин, подача – ручная; чис- ло рабочих ходов – i | Штан- генцир- куль, 0–100 мм; угломер. | ||

| Нарезать резь- бу МD×2. | Резец резь- бовой, Р6М3 | ϑ = 15 м/мин, Sо = 2 мм/об.; t = 0,5 мм | Резьбовое кольцо– калибр. | ||

| Отрезать де- таль, выдержи- вая размер 60-1. | Резец отрезной, Р6М3 | ϑ = 25 м/мин, подача – ручная | Штан- генцир- куль, 0–100 мм. |

| № пе- рехо- да | Содержание перехода | Эскиз перехода | Режущий инстру- мент | Режим резания | Измери- тельные инстру- менты |

| Раскрепить, снять заготов- ку. |

Дата добавления: 2014-11-13; просмотров: 639; Мы поможем в написании вашей работы!; Нарушение авторских прав |