КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Диагностирование кривошипно-шатунного механизма.

Общее состояние кривошипно-шатунного механизма оценивают по признакам, наблюдаемым при работе двигателя. Если установленный на машине манометр показывает пониженное давление, необходимо убедиться в его исправности и в нормальной работоспособности системы смазки, прежде чем давать заключение о состоянии подшипников коленчатого вала. Для проверки исправности манометра используют приспособление КИ-4940, состоящее из манометра с тройником и гибким маслопроводом с наконечником. Приспособление подключают между магистралью двигателя и штатным манометром. При работе двигателя с номинальной и минимально устойчивой частотой вращения коленчатого вала и при нормальном его тепловом состоянии определяют давление масла в магистрали. При исправном штатном манометре его показания будут совпадать с показанием манометра приспособления КИ-4940.

Для уточнения диагноза при пониженном давлении масла ослушивают двигатель, чтобы выявить стуки в различных сопряжениях. В качестве простейших усилителей сигналов используют простые стетоскопы, а также электронные стетоскопы.

|

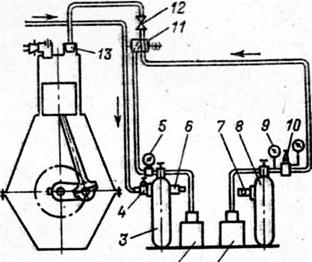

Достаточно эффективным оказывается определение стуков в сопряжениях кривошипно-шатунного механизма на неработающем двигателе, в цилиндрах которого создается попеременно разрежение и давление с помощью компрес-сорно-вакуумной установки типа КИ-4942. Давление воздуха в ресивере 8 контролируют по манометру 9, а разрежение в ресивере 3 — вакуумметром 5. Вентиль 4 служит для отсоса воздуха из впускных и выпускных каналов головки цилиндров при проверке неплотностей сопряжения клапан — гнездо. Один вакуум-насос-компрессор работает в режиме вакуум-насоса, другой в режиме компрессора.

Принципиальная схема компрессор но-ваку умной установки: 12 — вакуум-насосы-компрессоры; 3,8 — ресиверы; 4 — вентиль; 5 —. вакуумметр; g _ регулятор вакуума; 7 — предохранительный клапан; 9 — манометр; 10 — регулятор давления; 11 — воздухораспределитель; 12 — кран; 13 — наконечник.

Стуки в сопряжениях поршневой палец — втулка верхней головки шатуна и бобышки поршня — поршневой палец определяют, приложив стетоскоп к блоку в зоне* расположения поршневого пальца и создавая при открытом кране попеременно разрежение и сжатие в надпоршневом пространстве переключением золотника воздухораспределителя с помощью тумблера.

Способ измерения зазоров в кривошипно-шатунном механизме реализуют с помощью устройства КИ-11140, которое устанавливают в отверстие под форсунку. Наконечник воздухораспределителя компрессорно-вакуумной установки присоединяют к датчику перемещения поршня. После подготовки к проверке и установки поршня в ВМТ создают в надпоршневом пространстве давление и устанавливают ноль шкалы индикатора напротив стрелки. Затем медленно увеличивают разрежение в надпоршневом пространстве и фиксируют по индикатору перемещение поршня от начального положения до первой остановки, что соответствует зазору в сопряжении поршневой палец — втулка верхней головки шатуна, и перемещение поршня от первой до второй остановки, которое соответствует зазору в шатунном подшипнике.

По величине каждого из измеренных зазоров судят о необходимости ремонта двигателя, если зазор достиг предельной величины. Если во всех цилиндрах ни один из измеренных зазоров не достиг предельной величины, то выбирают максимальные значения каждого из наименований сопряжений, сравнивая данные по всем цилиндрам, и по этим максимальным значениям прогнозируют остаточный ресурс сопряжений. Наименований сопряжений в данном случае два. Следовательно, мы получим два остаточных ресурса. Очевидно, минимальный из них будет остаточным ресурсом двигателя до ремонта.

5. Диагностирование механизма газораспределения.

Основные контролируемые параметры механизма газораспределения — тепловой зазор между клапаном и коромыслом и расход газов через сопряжение клапан — гнездо. При углубленном диагностировании либо наличии признаков других неисправностей контролируют фазы газораспределения, износ кулачков распределительного вала, утопание клапана, упругость клапанных пружин. Общее состояние механизма газораспределения определяют по признакам, фиксируемым при работе двигателя. Повсеместно принят простейший способ измерения теплового зазора щупом либо индикаторным устройством.

Аналогичное с индикаторным устройством по принципу измерения (по ходу бойка коромысла) приспособление ПИМ-5266, с помощью которого сначала полностью выбирают тепловой зазор, а затем, учитывая шаг регулировочного винта коромысла, поворачивают его на угол, указанный на лимбе приспособления и обеспечивающий номинальное значение теплового зазора.

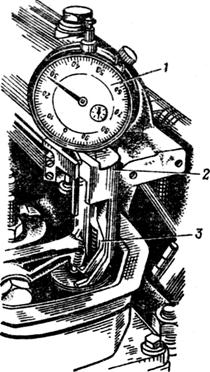

Способ проверки теплового зазора определение теплового зазора приспособлением индикаторного типа КИ-9918. Измерение основано на регистрации разности траекторий движения бойка коромысла и стержня клапана при проворачивании коленчатого вала и односторонней выборке зазора в сопряжении коромысло—штанга—толкатель.

Приспособление собрано из корпуса, установленной в нем подвижной и подпружиненной рамки, индикатора и тормозка индикатора с приводом. Ножка индикатора соединена с рамкой механизма ручного перемещения подвижной рамки.

|

Проверяют тепловой зазор следующим образом. Перемещают рамку приспособления в крайнее нижнее положение, устанавливают корпус на шайбу клапана и растормаживают рамку. Рамка под действием пружины упирается в боек коромысла, фиксируя приспособление относительно коромысла и клапана. Далее плавно поворачивают коленчатый вал двигателя (пусковым устройством) до момента открытия клапана. Затем устанавливают шкалу индикатора на нулевую отметку и продолжают вращать коленчатый вал до тех пор, пока индикатор не покажет максимальное значение, соответствующее значению зазора в проверяемом сопряжении. Аналогично проверяют зазоры в других клапанах.

1 — индикатор; 2 — неподвижная рамка относительно индикатора; 3 — подвижная рамка.

С помощью приспособления КИ-9918 легко регулировать величину теплового зазора, проверять фазы газораспределения, а также определять положение ВМТ поршня проверяемого цилиндра.

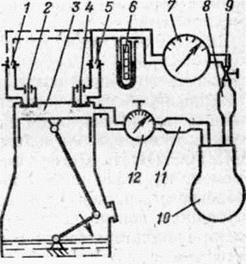

Раздельно определяют неплотности клапанов газораспределения по расходу воздуха через сопряжение клапан-гнездо, используя индикатор расхода газов. Принципиальная схема проверки клапанов по этому методу показана на рисунке 25. Устанавливают коленчатый вал в положение, когда впускной 4 и выпускной 2 клапаны проверяемого цилиндра закрыты, а в остальных цилиндрах двигателя клапаны не перекрыты.

|

От источника сжатого воздуха, например компрессора 10, через ресивер 11 и отверстие форсунки в камеру сгорания проверяемого цилиндра 3 подают воздух под постоянным избыточным давлением, поддерживаемым и контролируемым редукционным клапаном 12. Сжатый воздух из камеры сгорания прорывается частично через кольцевое уплотнение в картер, частично через неплотности впускного 4 и выпускного 2 клапанов. Воздух, прорвавшийся через неплотности впускного клапана 4, попадает во впускной трубопровод 5, откуда отсасывается через газовый расходомер 7 и дроссель 9 под действием разрежения во впускной системе компрессора 10. Отсос воздуха регулируют дросселем 9 и контролируют водяным манометром 6 так, чтобы во время замера давление во впускном трубопроводе 5 равнялось атмосферному.

1 — выхлопная труба; 2 — выпускной клапан; 3 — цилиндр; 4 — впускной клапан; 5 — впускная труба; 6 — жидкостный манометр; 7 — расходомер; 8, 11 — ресиверы; 9 — дроссель; 10 — компрессор; 12 — редукционный нлапан.

Этим достигается повышение точности измерений за счет устранения утечек через неплотности впускного трубопровода или через кольцевое уплотнение тех цилиндров, в которых во время проверки открыты впускные клапаны. Расход воздуха, замеренный описанным способом, характеризует неплотность впускного клапана. Определяют неплотность выпускного клапана аналогично, только в этом случае расходомер подсоединяют к выпускному трубопроводу 1.

Дата добавления: 2015-01-01; просмотров: 381; Мы поможем в написании вашей работы!; Нарушение авторских прав |