КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Формирование графика многономенклатурных одновременных поставок по товарной линии материалов поставщика в условиях ограничения на грузоподъемность транспортного средства

Рассмотрим следующую задачу, которую необходимо решить посредством формирования многономенклатурных (одновременных) поставок.

Торговое предприятие осуществляет поставку продукции по товарной линии поставщика (6 позиций). Поставка осуществляется транспортным средством определенной грузоподъемности раз в неделю. Имеется статистическая база за октябрь-декабрь и справочная информация, представленная в таблице 3.1.

Разработать модуль для формирования графика структуры недельных поставок за январь-март 2015. Результаты расчетов представить графиком.

Таблица 3.1 - Статистическая информация по позициям поставщика.

| Управляющий параметр | Продукт (материал) | |||||

| A | B | C | D | E | F | |

| Запас на 01.01.2015, ед (Зo) | ||||||

| Среднедневной спрос, ед (s) | 14,5 | |||||

| Коэфф-т вариации спроса (k_вар) | 0,45 | 0,5 | 0,5 | 0,1 | 0,5 | 0,55 |

| Время выполнения заказа, дн (t_з) | ||||||

| Возм.задержки поставки, дн (sigm_tз) | ||||||

| Масса ед-цы продукта, кг | 1,5 | 2,5 | 0,7 | |||

| Грузоподъемность машины, кг |

Примечание – Источник: собственная разработка.

Для начала сформируем график независимых поставок для формирования представления о том, когда заказывать товарную линию поставщика. По определенным правилам, заказ необходимо сделать в первый же день, когда появится необходимость в заказе какого-либо товара во избежание вхождения в зону дефицита по данной товарной позиции.

Так как у нас имеется ограничение на цикл поставки (согласно условию, поставка товаров может производиться только раз в неделю), мы будем работать с моделью управления запасами с фиксированным интервалом времени между поставками. Примем интервал времени между поставками фиксированным, равным  .

.

Рассчитаем основные логистические показатели по формулам, представленным в таблице 3.2:

Таблица 3.2 - Основные формулы для расчета

| Показатель | Формула для расчета |

| 1. Ожидаемое потребление за время выполнения заказа |

|

| 2. Страховой запас |

|

| 3. Максимальный запас |

|

| 4. Точка заказа |

|

| 5. Момент заказа |

|

| 6. Размер заказа |

|

| 7.Размер поставки |

|

| 8. Запас наличный |

|

| 9. Располагаемый запас |

|

Примечание – Источник: собственная разработка.

где  - среднедневной спрос на товар n,

- среднедневной спрос на товар n,  ;

;

– размер заказа товара n в момент времени t;

– размер заказа товара n в момент времени t;

– время выполнения заказа для товара n;

– время выполнения заказа для товара n;

возможная задержка поставки для товара n;

возможная задержка поставки для товара n;

запас товара n на начало периода (на 01.01.2015);

запас товара n на начало периода (на 01.01.2015);

ожидаемое потребление товара n за время выполнения заказа;

ожидаемое потребление товара n за время выполнения заказа;

запас страховой для товара n;

запас страховой для товара n;

квантиль нормального распределения при уровне значимости α (вероятность ошибки или дефицита), при α = 0,16 будет

квантиль нормального распределения при уровне значимости α (вероятность ошибки или дефицита), при α = 0,16 будет  ;

;

дисперсия по спросу (вариабельность);

дисперсия по спросу (вариабельность);

– максимальный запас для товара n;

– максимальный запас для товара n;

точка заказа для продукта n (в момент, когда запас товара достигает или меньше значения точки заказа, следует сделать заказ во избежание вхождения в зону дефицита по данной товарной позиции);

точка заказа для продукта n (в момент, когда запас товара достигает или меньше значения точки заказа, следует сделать заказ во избежание вхождения в зону дефицита по данной товарной позиции);

момент времени, когда производится заказ товара n;

момент времени, когда производится заказ товара n;

располагаемый запас товара n в момент времени t;

располагаемый запас товара n в момент времени t;

размер заказа и размер поставки товара n;

размер заказа и размер поставки товара n;

наличный запас товара n в момент времени t.

наличный запас товара n в момент времени t.

В результате автоматизации данного алгоритма, получили следующие важные результаты:

- первый заказ необходимо делать по всем товарным позициям в первый же день, так как располагаемые уровни запаса для всех шести товарных позиций оказались меньше точек заказа;

- первые 1,5 месяца все товары заказываются раз в неделю с отклонением  ;

;

- масса заказываемого товара превышает величину допустимой грузоподъемности машины, следовательно, стоит сократить объем поставки.

Далее формируем график зависимых поставок.

Для улучшения качества модели введем несколько условий.

1) Введем k – коэффициент пересчета размера поставки для полного заполнения машины. Примем его равным (3.1)

где M – грузоподъемность машины,

масса единицы товара n.

масса единицы товара n.

В случае, если масса планируемого заказа превышает пороговое значение, следует скорректировать размер поставки на величину данного коэффициента для достижения допустимой массы поставки.

2) Вводим корректировки в расчет размера поставки. Будем считать  без учета максимального запаса. Воспользуемся следующей формулой (3.2):

без учета максимального запаса. Воспользуемся следующей формулой (3.2):

где интервал времени между заказами рассчитывается для всех продуктов по формуле (3.3):

или же принимается фиксированным, как в нашем случае (  .

.

При реализации модуля с различными вариантами спроса и исходными данными задачи, интервал времени между заказами варьировался около значения в 7 дней (  .

.

3) За время выполнения заказа будет приниматься наибольшее значение  среди всех товарных позиций. В нашем случае это будет

среди всех товарных позиций. В нашем случае это будет  . Следовательно, поставка со всеми товарными позициями поставщика будет приходить спустя три дня после заказа.

. Следовательно, поставка со всеми товарными позициями поставщика будет приходить спустя три дня после заказа.

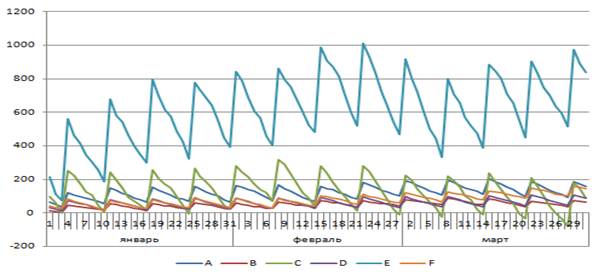

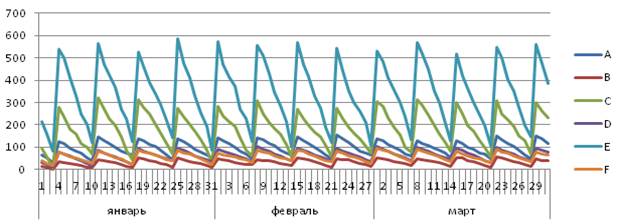

В результате нескольких реализаций данной стратегии при различных генерациях спроса, мы получили следующие графики движения запаса (рис. 3.1 а, б, в):

а)

б)

в)

Рис 3.1 – Графики зависимых поставок при реализации стратегии (1-3) с учетом генерации различного спроса (а, б, в).

Примечание – Источник: собственная разработка.

Проанализировав графики на рис.3.1 (а, б, в), мы видим, что данная стратегия не всегда оптимальна, т.к. в случае реализаций а) и б) мы получаем:

- большое число дней дефицита по нескольким видам продукции;

- превышение величины максимального запаса (  ) по некоторым товарным позициям;

) по некоторым товарным позициям;

- профицит запасов некоторых продуктов в то время, как другие товарные позиции уходят в дефицит.

Для улучшения модели воспользуемся следующими решениями:

1) Рассчитаем величину  (интервал времени между заказами) на каждый день и за окончательный вариант возьмем среднее значение за 7 дней

(интервал времени между заказами) на каждый день и за окончательный вариант возьмем среднее значение за 7 дней  , которое будем использовать для расчета объема заказа каждой товарной позиции

, которое будем использовать для расчета объема заказа каждой товарной позиции  . Значение в 7 дней было выбрано на основании того, что, по условию задачи, заказ следует делать раз в 7 дней. Воспользуемся при расчетах формулами (3.4)-(3.5):

. Значение в 7 дней было выбрано на основании того, что, по условию задачи, заказ следует делать раз в 7 дней. Воспользуемся при расчетах формулами (3.4)-(3.5):

где  интервал времени между заказами для момента времени t, рассчитанный на основании среднего значения за 7 дней;

интервал времени между заказами для момента времени t, рассчитанный на основании среднего значения за 7 дней;

интервал времени между заказами, рассчитанный для момента времени t с учетом спроса в момент времени t;

интервал времени между заказами, рассчитанный для момента времени t с учетом спроса в момент времени t;

спрос на товар n в момент времени t.

спрос на товар n в момент времени t.

2) По тому же принципу, что и в п.1 (3.5), рассчитаем средние за 7 дней значения спроса с помощью формулы (3.6):

где  средний за 7 дней спрос, рассчит.для момента времени t по продукту n;

средний за 7 дней спрос, рассчит.для момента времени t по продукту n;

спрос на товар n в момент времени i.

спрос на товар n в момент времени i.

3) Скорректируем размер поставки в соответствии с (3.4)-(3.6). Теперь будем рассчитывать объем поставок по формуле (3.7):

Такая методика расчета позволит нам точнее спрогнозировать необходимый объем поставок по каждому продукту с учетом прогнозируемого на неделю спроса на каждую товарную позицию.

4) Учтем величину располагаемого запаса во избежание ситуаций, когда заказывается излишнее количество товара, которого на складе достаточно (величина РЗ не достигла ТЗ по товарной позиции). Для этого будем отнимать от объема заказа товарной позиции n разницу между располагаемым запасом и точкой заказа по формуле (3.8):

Подставив формулу (3.7) в (3.8), получаем (3.9):

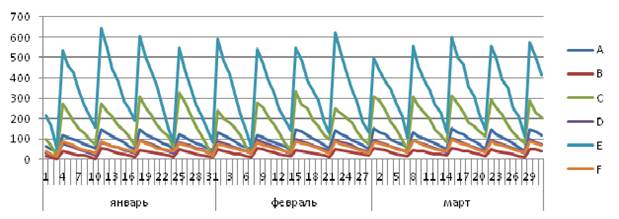

Проследим за реализациями модуля при различных генерациях спроса на товарные позиции поставщика по графикам на рис.3.2. (а,б,в):

а)

б)

в)

Рис.3.2 – Графики зависимых поставок при реализации модернизированной стратегии с учетом генерации различного спроса (а, б, в).

Примечание – Источник: собственная разработка.

Насколько заметно из графиков, запасы товаров не превышают максимальные значения, дефицит в 1 день возник только в одном случае вследствие повышенного спроса на товар и низких запасов на складе. Следовательно, данная модель более адекватно формирует график поставок и размер заказа каждой товарной позиции поставщика, чем исходная классическая модель с фиксированным интервалом времени между заказами.

Рассмотрим также несколько реализаций итоговой таблицы расчетных параметров (талблица 3.3):

Таблица 3.3 – Расчетные параметры многономенклатурной модели поставок в трех случаях генерации различного случайного спроса.

| Расчетный параметр | Продукт (материал) | |||||||

| A | B | C | D | E | F | |||

| Максимальный запас | ||||||||

| Страховой запас | ||||||||

| Ожидаемое потребление | ||||||||

| Точка заказа | ||||||||

| Среднедневной спрос | ||||||||

| Цикл поставки | ||||||||

| Количество дней дефицита | ||||||||

| Средний запас при независ.пост. | ||||||||

| Средний запас при завис.пост. | ||||||||

| Расчетный параметр | Продукт (материал) | |||||||

| A | B | C | D | E | F | |||

| Максимальный запас | ||||||||

| Страховой запас | ||||||||

| Ожидаемое потребление | ||||||||

| Точка заказа | ||||||||

| Среднедневной спрос | ||||||||

| Цикл поставки | ||||||||

| Количество дней дефицита | ||||||||

| Средний запас при независ.пост. | ||||||||

| Средний запас при завис.пост. | ||||||||

| Расчетный параметр | Продукт (материал) | |||||||

| A | B | C | D | E | F | |||

| Максимальный запас | ||||||||

| Страховой запас | ||||||||

| Ожидаемое потребление | ||||||||

| Точка заказа | ||||||||

| Среднедневной спрос | ||||||||

| Цикл поставки | ||||||||

| Количество дней дефицита | ||||||||

| Средний запас при независ.пост. | ||||||||

| Средний запас при завис.пост. | ||||||||

Примечание – Источник: собственная разработка.

Исходя из данных реализаций сделаем несколько выводов.

Разработанная модель является наилучшим решением для формирования многономенклатурных поставок, так как имеет ряд преимуществ:

1) Запасы каждой позиции товара на складе не превышают пороговых значений максимального запаса (  ), то есть не создается ситуации переизбытка товара за складе, нехватки площадей склада под товарные позиции и т.д. В случае переизбытка товара на складе, компания вынуждена тратить дополнительные средства на содержание этого излишка, что не является экономичным;

), то есть не создается ситуации переизбытка товара за складе, нехватки площадей склада под товарные позиции и т.д. В случае переизбытка товара на складе, компания вынуждена тратить дополнительные средства на содержание этого излишка, что не является экономичным;

2) Количество дней дефицита в 90% реализации модуля (генерации случайного спроса) равно 0. В остальных случаях дефицит не превышает 1-2 дней, то есть минимизируются убытки от дефицита товара;

3) Удалось сократить величину среднего запаса на складе по всем товарным номенклатурам в сравнении с независимыми поставками, что снижает затраты на содержание товара на складе (складские издержки);

4) Снижены затраты на перевозку, т.к. все товарные позиции поставляются в одной поставке (один рейс грузовой машины), которая максимально загружается. В случае независимых поставок необходимо несколько машин в неделю, которые загружаются не полностью.

5) Реализация модели и расчеты автоматизированы и создан удобный модель для управления, в котором можно вносить корректировки в управляющие параметры и наблюдать реагирование на изменения всей системы через таблицу расчетных параметров и график поставок. Модуль является простым в использовании, понятным любому пользователю и максимально наглядным.

Единственным недостатком разработанной модели может считаться лишь тот факт, что не всегда машина загружается полностью. В некоторых поставках выявляется резерв в 20-50 кг, который можно было бы использовать, увеличив объем закупки. Однако, увеличивая объем закупки на эту величину, в свою очередь, мы рискуем увеличить складские издержки на хранение лишнего продукта, что совершенно нерационально при реализации стратегии минимизации логистических расходов, в том числе издержек на хранение.

Дата добавления: 2015-01-05; просмотров: 249; Мы поможем в написании вашей работы!; Нарушение авторских прав |