КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

А) Общая характеристика

Сталь – это сплав железа с углеродом, содержащий легирующие добавки, улучшающие качество металла.

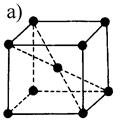

В твердом состоянии сталь является поликристаллическим телом, состоящим из множества различно ориентированных кристаллов (зерен), в каждом из которых атомы (+ заряженные ионы) расположены упорядоченно в узлах пространственной решетки, объемно-центрированная – 1 (ОЦК) и гранецентрированная кубическая – 2 (ГЦК) (рисунок 2.3).

|

| а – объёмно-центрированная; б – гранецентрированная Рисунок 2.3 – Кубическая кристаллическая решетка |

Каждое зерно анизотропно и имеет различные свойства по разным направлениям. При большом их количестве, по разному ориентированных эти различия сглаживаются и статистически в среднем по всем направлениям свойства стали становятся одинаковыми и она ведет себя как квазиизотропное тело.

Температура (to) плавления чистого железа 15350С, при твердении образуются кристаллы чистого железа – феррита (d – железо с ОЦК), при to =14000С происходит перекристаллизация, и d – железо переходит в g – железо (с ГЦК), а при to =9100С и ниже кристаллы g-железа вновь превращаются в ОЦК, эта модификация называется a – железом.

При введении углерода (С) – 0,2% температура плавления - 15200С. При остывании образуется твердый раствор углерода в g-железе, называемый аустенитом с ГЦК решеткой. При to = 9100С начинается распад аустенита. Обогащаясь углеродом, аустенит при 7230С превращается в перлит – смесь феррита и карбида Fe3C, называемый цементитом. Таким образом, при нормальной температуре сталь состоит из двух основных фаз – феррита и цементита, которые образуют самостоятельные зерна и входят в состав перлита.

Величина зерен феррита и перлита зависит от числа очагов кристаллизации и условий охлаждения и существенно влияет на механические свойства стали – чем меньше зерно, тем выше качество металла.

Легирующие добавки, входя в твердый раствор с ферритом, упрочняют его.

При термической обработке изменяется структура, величина зерна и растворимость легирующих добавок, что приводит к изменению свойств стали.

Нормализация – повторный нагрев проката до температуры образования аустенита – 7230С и охлаждения на воздухе. Улучшается прочность, пластичность, ударная вязкость и повышается однородность стали.

Закалка– то же, но при быстром остывании. Повышается прочность и склонность к хрупкому разрушению, снижается пластичность.

Отпуск – нагрев, затем выдержка при заданной температуре и медленное остывание. Это делается для регулирования механических свойств закаленной стали и образования желаемой структуры.

При прокатке, в результате обжатия, структура стали меняется – размельчаются зерна с различной ориентацией вдоль и поперек проката, что приводит к некоторой анизотропии. Значения имеют скорость и температура прокатки.

Таким образом, варьируя химический состав, режимы прокатки и термообработки, можно получить сталь с заданными прочностными и другими свойствами.

По прочности стали делятся на три группы:

Обычной (sу < 29 кН/см2,  = 0.6 ¸ 0.7), повышенной (sу = 29 ¸ 40 кН/см2) и высокой прочности (sу > 40 кН/см2,

= 0.6 ¸ 0.7), повышенной (sу = 29 ¸ 40 кН/см2) и высокой прочности (sу > 40 кН/см2,  = 0.8 ¸ 0.9).

= 0.8 ¸ 0.9).

По химическому составу стали бывают углеродистые и легированные. Первые состоят из Fe и углерода с некоторой добавкой кремния (или Al) и Mn.

Углерод (У) – повышает прочность, снижает пластичность и свариваемость, поэтому применяют для МК низкоуглеродистые стали с "У" не > 0.22%.

Легирующие добавки:

Кремний (С)– 0.3¸1.1% - раскислитель связывает избыточный О2. Повышает прочность, но снижает пластичность, свариваемость и коррозионную стойкость.

Марганец (Г) – 0.64¸1.5% - повышает прочность, является хорошим раскислителем и, соединяясь с серой, снижает её вредное влияние. При содержании (Г) более 1.5% сталь становится хрупкой.

Медь (Д) – несколько повышает прочность и улучшает стойкость стали против коррозии. Если (Д) > 0.7% способствует старению стали и повышает её хрупкость.

Хром и никель (Х, Н) – не > 0.3% повышает прочность и улучшает коррозионную стойкость.

Алюминий (Ю) – хороший раскислитель, повышает ударную вязкость, нейтрализует вредное влияние фосфора, повышает ударную вязкость.

Ванадий и молибден (Ф, М) – Ф = 0.07¸0.15% и М = 0.15¸0.25% - увеличивают прочность и предотвращают разупрочнение при сварке.

Азот (А)- в несвязанном состоянии способствует старению стали и делает её хрупкой, поэтому его должно быть не > 0.009%. В химически связанном состоянии с Ю, Ф, титаном (Т) и др. позволяет получить мелкозернистую структуру и улучшает механические свойства.

Вредные примеси:

Фосфор – не > 0.04%, повышает хрупкость стали, особенно при пониженных to (хладоломкость), и снижает пластичность при повышенных.

Сера - не > 0.05%, делает сталь красноломкой при to 800 – 1000оС.

Кислород – действует подобно сере, но в более сильной степени и повышает хрупкость стали.

Водород - не > 0.0007%, снижает пластичность и временное сопротивление, повышает хрупкость.

Стали классифицируются:

По виду поставки стали подразделяются на горячекатаные и термообработанные.

Группы поставки – А – по механическим свойствам,

Б – по химическому составу,

В – по механическим свойствам и по химическому составу.

По способу производства – мартеновская и конверторная, для наиболее ответственных деталей – электросталь (электрошлаковая переплавка - ЭШП).

По степени раскисления – кипящая (кп), полуспокойная (пс) и спокойная (сп). Последняя на 12% дороже первой. Низколегированные стали в основном поставляются спокойной.

По хладостойкости стали делятся на три группы:

1. без гарантий хладостойкости;

2. с гарантией для МК, эксплуатируемых при to < - 40oC;

3. с гарантией для МК, эксплуатируемых при to > - 40oC.

Дата добавления: 2015-01-29; просмотров: 417; Мы поможем в написании вашей работы!; Нарушение авторских прав |