КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Общая характеристика основных видов сварки.

При укрупнении и монтаже применяют сварку дуговую, электрошлаковую, порошковой проволокой, в среде защитного газа и газовую (термический класс).

Сварка листовых металлических соединений должна выполняться в соответствии с проектом производства сварочных работ с учетом требований ОСТ 36— 60-81 «Сварка при монтаже стальных конструкций», ведомственных инструкций и указаний по конкретным видам сварки и условиям производства работ.

К сварке стыков следует приступать только после приемки под сварку монтажных соединений собранной конструкции или отдельных его элементов. Для этого поступившие на монтаж конструкции должны быть подвергнуты тщательному внешнему осмотру для определения правильности подготовки кромок соединяемых элементов под монтажную сварку и соответствия чертежам КМД размеров и качества сварных швов, выполненных на заводе-изготовителе или в мастерских монтажного управления. Кроме того, конструкции должны быть проверены на отсутствие поверхностных дефектов (расслоений, вырывов от кислородной резки, вмятин и т. п.). Особенно тщательно следует осмотреть места наложения монтажных сварных швов и прилегающие к ним поверхности металла.

Подготовка кромок, выполняемая в монтажных условиях, должна соответствовать виду и технологии сварки, толщине свариваемых элементов и пространственному положению шва при сварке, указанным в проекте производства сварочных работ или технологической документации на монтажную сварку данной конструкции. Для этого кромки

деталей обрезают под прямым или косым углами, а сам скос делают одно-, двусторонним или чашеобразным. В монтажных условиях при необходимости скос кромок свариваемых элементов следует выполнять механизированной зачисткой абразивным инструментом или ручной кислородной резкой

Свариваемые элементы в местах наложения швов и прилегающие к ним ромки шириной не менее 20 мм и 50 мм при электрошлаковой сварке и сварке с принудительным формированием шва, а также места примыкания выводных планок должны быть зачищены до металлического блеска с удалением окалины, ржавчины, жиров, краски, грязи, влаги и пр. Продукты очистки следует удалить из зазора между кромками соединений.

Зачистка кромок соединяемых элементов от грунтовки не требуется при предварительном (на заводе-изготовителе) покрытии специальными защитными грунтами, позволяющими выполнять сварку без их удаления.

Ручную дуговую сварку рекомендуется применять для стыковых, тавровых, угловых и нахлесточных соединений во всех пространственных положениях, для выполнения которых невозможно или нецелесообразно использовать механизированные и автоматизированные способы сварки. При такой сварке необходимо соблюдать рациональную последовательность наложения валиков (слоев) по сечению и длине- сварных швов. В зависимости от положения шва в пространстве, жесткости конструкции, длины и толщины свариваемых элементов, температуры воздуха, а также марки стали следует применять различные способы выполнения швов (обратноступенчатую сварку, сварку двойным слоем, каскадом, секциями), обеспечивающие уменьшение скорости охлаждения металла.

Механизированную сварку самозащитной порошковой проволокой рекомендуется применятьдля соединения листовых металлоконструкции, например, днища кожуха доменной печи и воздухонагревателей, продольных швов объектов газоочистки при изготовлении их из рулонных заготовок, кровли литейного двора, воздуховодов, эстакад, галерей шихтоподачи и других конструкций в нижнем и вертикальном положении шва. При сварке в нижнем положении следует использовать порошковую проволоку марки ПП-АНЗ и СП-2, при сварке в вертикальном положении — проволоку марки ППВ-5, а также другими марками проволоки, обеспечивающими получение сварных соединений с требуемыми механическими свойствами. Механизированную сварку самозащитной проволокой выполняют с применением секционного и обратно-ступенчатого способов наложения швов с длиной ступени 500—600 мм.

Автоматизированную сварку порошковой проволокой с принудительным формированием шва применяют как основной способ для сварки предельных швов металлических конструкций из низколегированных и углеродистых сталей с толщиной стенок 10—40 мм, выполняемых в положении ±60° от вертикали (например воздухонагреватели доменных печей, пылеуловители, скрубберы, электрофильтры и другие сооружения).

Автоматизированную электрошлаковую сварку ведут при соединении металлических листов и их укреплении, а также при монтаже объемных блоков (царг, скорлуп, горнов и других элементов доменных печей и т. п.).

На монтаже рекомендуется производить электрошлаковую сварку с использованием порошкового присадочного металла (ППМ). В случае соединения элементов толщиной до 50 мм допускается применять электрошлаковую сварку без использования ППМ

Сварка арматуры монтажных стыков и закладных деталей железобетонных конструкций должна выполняться в соответствии с проектом производства сварочных работ с учетом требований СН 393-78 «Инструкция по сварке соединений арматуры и закладных деталей железобетонных конструкций» и ГОСТ 9466—75, ГОСТ 9467—75.

Сварку соединений арматуры монтажных стыков железобетонных конструкций чаще всего выполняют протяженными швами нахлесточных соединений и стыков с круглыми сплошными накладками, а также ванным и ванно-шовным способами полуавтоматически или вручную.

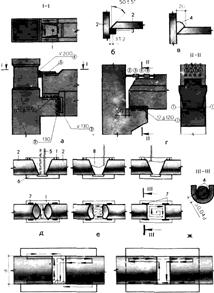

Во всех случаях сварке соединений предшествует подготовка монтажных стыков. Для этого наружные поверхности закладных деталей должны быть очищены от бетона. При этом не допускаются дефекты арматуры, стальных элементов,соединяемых сваркой встык торцами или кромками (без накладок), трещины, расслоения, грубые рваные зазубренные кромки или торцы; срезы торцов или кромок с отклонениями от прямого угла более 10°; сплющенные места при механической рубке на глубину более 0,1 толщины элемента или диаметра стержня. сварного стыка железобетонных колонн;а, б — сварка подкладок — соответственно последовательность выполнения прихватки и сварки;

в — подготовке стыка — соответственно последовательность наложения шва и готовый шов;г — сварка накладных деталей; д — к — сварка стыков вертикальных стержней вр-мат/ры ванным способом (д — е — варианты стыка колонн;ж — подготовка стержней к сварке при соединении стержней диаметром 20— 32 мм; з, и — то же 32— 40 мм; к — расположение медной формы в стыке); Т — подкладки; 2 — места прихваток; 3 — элементы медной формы; 4 — флюс. Цифры в кружках — последовательность сварки, со штрихом — для второго сварщика.

Нахлесточное соединение с односторонним швом применяют для арматуры классов A-I—A-III диаметром до 20 мм, с двусторонними швами — для арматуры класса А-1 и класса А-11, выполненной из стали марки 10ГТ.. Например, технология выполнения нахлесточных соединений стыков колонн путем установки подкладок и накладок предусматривает: подготовку под сварку — обрезку кромок до заданных размеров; электроприхватку и электросварку в последовательности, приведенной на рис. 5.4,а—г.

Нахлесточное соединение с односторонним швом применяют для арматуры классов A-I—A-III диаметром до 20 мм, с двусторонними швами — для арматуры класса А-1 и класса А-11, выполненной из стали марки 10ГТ.. Например, технология выполнения нахлесточных соединений стыков колонн путем установки подкладок и накладок предусматривает: подготовку под сварку — обрезку кромок до заданных размеров; электроприхватку и электросварку в последовательности, приведенной на рис. 5.4,а—г.

Ванная сварка монтажных стыков арматуры выполняется путем расплавления металла электрода непрерывным горением дуги и удержания его в жидком состоянии под слоем шлака чаще всего разъемными медными формами, которые закрепляются у свариваемого стыка струбцинами или специальными хомутами. Сварка может вестись в горизонтальном и вертикальном положениях. Поее окончании формы легко снимаются и переносятся на новый стык. Вместо медных допускается использовать графитовые формы, которые, однако, быстрее выходят из строя. Сварка в керамических формахзапрещена. Наиболее эффективной является полуавтоматическая ванная сварка под флюсом в медных формах. Она обеспечивает высокую производительность и хорошее качество сварки

Ванная сварка монтажных стыков арматуры выполняется путем расплавления металла электрода непрерывным горением дуги и удержания его в жидком состоянии под слоем шлака чаще всего разъемными медными формами, которые закрепляются у свариваемого стыка струбцинами или специальными хомутами. Сварка может вестись в горизонтальном и вертикальном положениях. Поее окончании формы легко снимаются и переносятся на новый стык. Вместо медных допускается использовать графитовые формы, которые, однако, быстрее выходят из строя. Сварка в керамических формахзапрещена. Наиболее эффективной является полуавтоматическая ванная сварка под флюсом в медных формах. Она обеспечивает высокую производительность и хорошее качество сварки

Технологические операции по выполнению ванной сварки при соединении вертикальных стержней: я — в — полуавтоматической сваркой — соответственно торца нижнего и верхнего стержня, окончание процесса; г — е — ручной сваркой соответственно начало, середина и окончание процесса; ж — м — полуавтоматической и ручной сваркой при выполнении многослойных швов на стальной остающейся скобе;1 — стыкуемые стержни; 2 — медная форма;3 — сварочная проволока; 4 — флюс; 5 — расплавленный металл; 6 — точка возбуждения дуги; 7 — элементы инвентарной формы; 8 — электрод; 9 — стальная скоба;10 — места прихваток стальнойскобы;

стрелками указаны направления сварки.

Устройство сварного стыка железобетонных ригелей с колоннами: а — а — сварка подкладокния, подготовка кромок, выполненный шов; Г —— Ж —— 1ВННОшовная сварка — соответственно узел начало, середина и окончание процесса; з — схема движения электрода при нагреве концов стержней на дпине скобы до темно-красного каления; и — то же при избытке тепла;1 — места прихватки; 2 — стыкуемые элементы; 3 — подкладка; 4 — наплавленный металл; 5 — сварочная проволока; & — скоба-подкладка; 7 — горизонтальные швы; 8 — флюс; к— место окончания наплавки фланговых швов; 1 —9 — в кружках —ность сварки; —» движение электрода при сварке; — — --быстрыйперенос электрода.

Устройство сварного стыка железобетонных ригелей с колоннами: а — а — сварка подкладокния, подготовка кромок, выполненный шов; Г —— Ж —— 1ВННОшовная сварка — соответственно узел начало, середина и окончание процесса; з — схема движения электрода при нагреве концов стержней на дпине скобы до темно-красного каления; и — то же при избытке тепла;1 — места прихватки; 2 — стыкуемые элементы; 3 — подкладка; 4 — наплавленный металл; 5 — сварочная проволока; & — скоба-подкладка; 7 — горизонтальные швы; 8 — флюс; к— место окончания наплавки фланговых швов; 1 —9 — в кружках —ность сварки; —» движение электрода при сварке; — — --быстрыйперенос электрода.

Технологический процесс ванной сварки на всех его стадиях необходимо осуществлять при минимально короткой дуге. Время перерыва на смену электродов при ручной сварке отдельными электродами или гребенкой должно быть минимальным. Незаконченный в результате, например, перерыва в подаче электроэнергии при ванной сварке стык считается дефектным.

При наличии в одном узле трех и более стыков арматурных стержней необходимо предусматривать меры, снижающие вредное влияние сварочных напряжений. К ним относятся; одновременная сварка нескольких стыков многорядной арматуры или нескольких стыков отдельных рядов стержней, расположенных в одной плоскости; соблюдение проектного порядка сварки отдельных стыковых соединений стержней в узле; подогрев сварных соединений при сварке в осенне-зимнее время.

Сварку ванным способом разрешается выполнять при отрицательной температуре по обычной технологии, но при повышенном токе, который следует увеличивать пропорционально понижению температуры от нуля градусов так, чтобы при минус 30° он был повышен на 10 %.

Антикоррозионная защита. Она заключается в предохранении конструкций от действия коррозии путем нанесения лакокрасочных, металлических, неметаллических и других покрытий. Антикоррозионное покрытие должно быть ровным, гладким и достаточно прочным. Рекомендуется все стальные закладные детали и сварные соединения защищать антикоррозионными составами сразу же после очистки их от ржавчины и шлаковых образований.

Защиту строительных металлических конструкций, их соединений и узлов следует осуществлять в соответствии с требованиями СНиП 3.04.03-85 «Защита строительных конструкций и сооружений от коррозии». На заводах металлоконструкций изделия, как правило, только грунтуют для защиты на период транспортирования, хранения и монтажа. Окраску выполняют на строительной площадке.

Лакокрасочные покрытия — наиболее распространенный вид антикоррозионной защиты металла. В качестве лакокрасочных материалов применяют масляные краски, эмали, грунты, шпаклевки. При покрытии ими поверхностей конструкций и изделий образующаяся плотная защитная пленка изолирует металл от воздействия окружающей среды.

Металлические покрытия применяют для защиты поверхности металлических конструкций слоем металла, устойчивого против коррозии. Металлизация заключается в нанесении сжатым воздухом тончайшего слоя распыленного металла (цинка, алюминия и др.). К неметаллическим покрытиям относятся эмалированные, пластмассовые, покрытия смазочными материалами. Химическое покрытие создает на поверхности металла плотную окисную пленку, которая предохраняет его от коррозии. Пленка образуется в результате воздействия на изделие различных растворов кислот и солей.

Электрохимическую защиту применяют для металлических конструкций, находящихся в токопроводящей среде. Этот' способ основан на создании гальванических пар, в которых разрушению подвергается защитный металл. Легирование — защита металла путем введения в состав сплава легирующих элементов, повышающих его коррозионную стойкость.

Герметизация стыков. Для защиты стыков, особенно наружных стеновых панелей жилых, общественных и промышленных зданий, от проникновения влаги и ветра применяют надежную герметизацию, которая может быть создана только эластичными и пластичными материалами, обладающими свойствами хорошего сцепления с бетоном. Для этих целей применяют различного рода мастики, пористые прокладки, герметизирующие ленты.

Герметизацию стыков наружных стен зданий производят после выполнения сварочных и антикоррозионных работ. Установку герметизирующих прокладок ведут в процессе монтажа конструкций или после его завершения. В первом случае герметизацию выполняют с перекрытия монтируемого этажа,вовтором — с навесных или передвижных люлек.

При герметизации одновременно с монтажом конструкций торцы ранее смонтированных панелей очищают от загрязнений и грунтуют их клеящей мастикой. На загрунтованные полости торцов наклеивают герметизирующие прокладки и покрывают их клеящей мастикой. Прокладки из пороизола покрывают мастикой изол, а из гернита—мастикой КН (кумарононейритовой). Затемнаклеенные на торцы ранее установленных панелей герметизирующие прокладки обжимают в стыке на 30—50 % первоначального их сечения устанавливаемой последующей панелью.

При герметизации стыков после окончания монтажа конструкций здания подготовленное устье стакана тщательно покрывают клеящей мастикой, подбирают необходимые по сечению прокладки и плотно закатывают специальным роликом (см. рис. 3.5, а) с фасадной стороны в загрунтованное устье стыка. Затем введенные в стык герметизирующие прокладки вновь покрывают мастикой, соответствующей материалу герметика.

Особое внимание уделяют герметизации пересечений горизонтальных и вертикальных швов. Эти пересечения тщательно покрывают клеящей мастикой. Места сращивания прокладок размещают не ближе 0,5 м от пересечения швов между панелями. При установке прокладок не допускают их вытягивания, разрывов, а их концы обрезают «на ус» и склеивают мастикой в местах соединения и пересечения.

При нанесении мастики следят, чтобы в зазор стыка она выдавливалась равномерно, без разрывов и наплывов, заполняла зазор стыка на глубину 20— 30 мм и плотно прилипала к поверхности панелей. Укладку мастик в стыки при небольших объемах работ производят вручную с помощью шпателя или ручного шприца. Механизированное нанесение тиоколовых мастик производят с помощью пневматического шприца с комплектом сменных наконечников диаметром 10, 20 и 30 мм (см. рис. 3.5). При укладке в стык мастику плотно прижимают к кромкам стыков панелей и заглаживают.

При герметизации стыка пакеты в виде брикетов с мастикой в полиэтиленовой пленке подают в приемный бункер, в котором они захватываются вращающимся винтом, проходят через формующую насадку и нагнетаются в полость стыка. Наносят мастику непрерывно равномерным валиком толщиной 10—15 мм, который затем деревянной или металлической специальной расшивкой плотно прижимают к кромкам панелей. Толщина наносимого слоя мастики должна быть 10—15 мм по оси стыка и 20—25 мм в местах контакта с бетонной поверхностью кромок панелей.

Замоноличивание стыков и швов выполняют преимущественно при монтаже железобетонных конструкций для закрепления их в проектном положении, сохранения прочности и устойчивости на длительное время, предохранения металла от коррозии и защиты ограждающих конструкций от продувания и проникновения влаги, обеспечения требуемой звукоизоляции, удовлетворения необходимым теплотехническим качеством и т. п.

К замоноличиванию стыков приступают после закрепления конструкций (металлических выпусков и закладных деталей) сваркой.

Виды стыков и способы их замоноличивания. Стыки и швы железобетонных конструкций, подлежащие замоноличиванию, могут быть:

по способу выполнения — монолитные безарматурные и монолитные на выпусках арматуры или закладных деталях, устраиваемые с герметизацией, тепло- и звукоизоляцией или без них;

по восприятию расчетных усилий — воспринимающие расчетные усилия и невоспринимающие их. Эти условия работы стыка являются определяющими при установлении способов и времени выдерживания бетона в стыках;по виду сопряжения — вертикальные, горизонтальные и точечные (открытые или закрытые, жесткие или шарнирные).

Заделку стыков раствором и бетонной смесью следует производить после выверки правильности установки конструкций, приемки сварных или болтовых соединений и окончания антикоррозионных работ. Перед заделкой поверхности стыков и швов очищают от мусора и снега сжатым воздухом, подаваемым от компрессора. Способы замоноличи-вания зависят от конструктивных особенностей соединяемых элементов и температуры окружающего воздуха. Традиционный способ замоноличивания стыков и швов предусматривает укладку бетонной или растворной смеси непосредственно в стык или опалубку стыка растворонасосами, бадьями, подаваемыми кранами, или вручную с последующим вибрированием. Для повышения плотности и прочности стыков могут применять способ подпрессовки раствора под давлением, заключающийся в том, что после заполнения канала стыка его верх закрывают без прекращения нагнетания раствора, в результате чего давление внутри стыка повышается в 1,5—2 раза. При этом из раствора через опалубку отжимается часть воды, что позволяет одновременно повышать его плотность.

Гравитационный способ замоноличивания стыков в отличии от традиционного характеризуется применением бетонной смеси с добавкой кремнеге-ля (0,02—0,03 % массы цемента). Крем-негель представляет собой белый тонкодисперсный порошок — отход производства суперфосфатных удобрений. Добавка кремнегеля существенно изменяет свойства бетонной смеси: в два раза замедляет начало схватывания бетона, в 9—10 раз повышает устойчивость к расслоению смеси, снижает тепловыделение бетона, повышаетегопрочность на 20—30 %, водонепроницаемость на 35—40 % и морозостойкость. Введение кремнегеля в литую бетонную смесь с осадкой конуса до 20 см не дает снижения прочности по сравнению с прочностью бетона с осадкой конуса 4—6 см, и следовательно, не требует дополнительного расхода цемента. В стыки панелей такую бетонную смесь заливаютбез уплотнения вибраторами. Этот способ упрощает и ускоряет процесс замоноличивания стыков, обеспечивает получение бетона высокого качества. При этом в жаркое и сухое время года поверхность стыков и прилегающие участки панелей увлажняют в течение трех суток.

Безопалубочный способ замоноличивания стыков предусматривает применение вместо опалубки полос из рулонных материалов (стеклоткань, брезент и др.). Эти полосы наклеивают на мастиках, которые приготовляют на основе синтетических смол (эпоксидной, полиэфирной или на клеях типа БФ, КН, ПХВ). Замоноличивание стыков ведут после отверждения мастик, нагнетая раствор в полость стыка под давлением. Если Замоноличивание осуществляют заливкой канала стыка сверху, то для наклейки применяют мастику на основе поливинилацетатной, ре-зино-битумной или других эмульсий. После бетонирования стыка полоски из рулонного материала снимают для повторного приклеивания или оставляют наклеенными, что повышает прочность и водонепроницаемость стыка. Подвижность раствора при этом должна составлять 8—9 см.

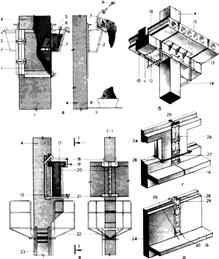

Замоноличивание стыков железобетонных конструкций:а — между колоннами (I — з«-смесью; II — /деление иэлиш-коа бетонной смеси); б — колонн • — подкрановых белок с колоннами; г, д — аертикельных стыков панелей с оконными проеме-ми и сплошных; Т — пол/форма Г-обраэной констр/кции; 2 — карман для бетона; 3 — замок; 4 — колонна; 5 — пластинчатый нож;8 — бетонная смесь; 9 — ящик;10 — ригель; 11 — нижние щиты;12—стягивающие щиты; 13— боковые щиты; 14—подвески; 15—связевая плита; 16—рядовые плиты перекрытия; (7 — подкрановая балка; 1в — откидная скоба; 19 — винт; 20 — передний щит; 21 — вилочная скоба; 22 — подмости; 23 — лестница; 24 — стеновая плита; 25 — верхняя скоба; 26 — щит опал/б-ки; 27 — клин; 28 — хом/т с захватами; 29 — лоток для бетона;30 — упор.

Замоноличивание стыков железобетонных конструкций:а — между колоннами (I — з«-смесью; II — /деление иэлиш-коа бетонной смеси); б — колонн • — подкрановых белок с колоннами; г, д — аертикельных стыков панелей с оконными проеме-ми и сплошных; Т — пол/форма Г-обраэной констр/кции; 2 — карман для бетона; 3 — замок; 4 — колонна; 5 — пластинчатый нож;8 — бетонная смесь; 9 — ящик;10 — ригель; 11 — нижние щиты;12—стягивающие щиты; 13— боковые щиты; 14—подвески; 15—связевая плита; 16—рядовые плиты перекрытия; (7 — подкрановая балка; 1в — откидная скоба; 19 — винт; 20 — передний щит; 21 — вилочная скоба; 22 — подмости; 23 — лестница; 24 — стеновая плита; 25 — верхняя скоба; 26 — щит опал/б-ки; 27 — клин; 28 — хом/т с захватами; 29 — лоток для бетона;30 — упор.

Смеси для заделки стыков приготовляют на быстротвердею-щих портландцементах или на портланд-цементах марки 400 и выше. Марка бетона или раствора должна быть указана в проекте.

Процесс заделки стыков между панелями и стеновыми блоками в общем виде предусматривает законопачивание, устройство гидроизоляции, утепление, за-моноличивание, герметизацию и отделку поверхности. Вертикальные стыки, как правило, заделывают по ходу монтажа или с некоторым отставанием от него. Перед замоноличиванием открытых стыков наружных стен на них устанавливают опалубку или нащельник (рис. 5.8, г—д). Поверхность опалубки утапливают внутрь стыка на 3—5 мм для последующей затирки. Растворную и бетонную смеси подают растворонасосами или при малых объемах работ — через воронку Опалубку для внутренних стеновых стыков изготовляют из профильной стали, например, швеллера, выполненного с упором в виде стального конуса. В стыках между навесными панелями в промышленных зданиях в случаях, когда к ним не предъявляются жесткие требования по герметичности или теплоизоляции, устанавливают упругую прокладку или заделывают его раствором

Способы замоноличивания стыков в зимних условиях. Для ускорения твердения бетона в стыках на морозе применяют следующие способы: способ термоса; введение противоморозных добавок (безобогревный); обогрев бетона в тепляках; электропрогрев бетона; предварительный электроразогрев бетонной смеси или ее составляющих; бетонирование в термоактивной опалубке; в опалубке с плоскими сетчатыми электронагревателями в сочетании С применением химических ускорителей твердения бетона (нитрит натрия, поташ и др.); обогрев инфракрасными излучателями; индукционный нагрев.

Дата добавления: 2015-04-18; просмотров: 354; Мы поможем в написании вашей работы!; Нарушение авторских прав |