КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технология возведения зданий из монолитного бетона и ж/б.

Укладка бетонной смеси. Перед бетонированием проверяют(иоформляют актом) соответствие проекту опалубки, арматуры, расположения анкерных болтов и закладных частей, а также правильность устройства основания. Опалубку очищают от грязи и строительного мусора. Деревянная опалубка примерноза час до укладки бетона обильно смачивается, а щели законопачиваются. В металлической опалубке зазоры заделываются алебастром.

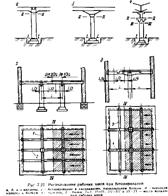

При бетонировании монолитных фундаментов подача бетонной смеси осуществляется в соответствии с принятой технологической схемой: с разгрузкой смеси из транспортного прибора непосредственно в опалубку с передвижного моста или эстакады; с помощью вибропитателей и виброжелобов или бадьями с помощью кранов. При бетонировании фундаментов следует тщательно проверять отметки поверхностей опор под колонны и правильность расположения анкерных болтов.

Бетонные полы укладывают на бетонную подготовку из тощего бетона. По выверенному основанию устанавливают маячные доски, которые разделяют бетонируемую площадь пола на полосы шириной 3—4 м. Верх маячной рейки соответствует проектной отметке пола. Бетонирование полос ведется через одну (вначале—нечетные полосы, а после затвердения бетона и удаления маячных реек—четные). Бетонная смесь уплотняется поверхностными вибраторами или виброрейками, после чего поверхность пола выравнивается правилом и заглаживается резиновой лентой.

При бетонировании полов и оснований под них на больших площадях могут применяться бетоноукладочные машины.

Перед бетонированием колонн через нижнее окно в коробе опалубки очищается от строительного мусора место примыкания колонны к фундаменту. Затем в опалубку укладывают слой цементного раствора или слой мелкозернистого бетона толщиной 5—20 см (это исключает образование раковин у основания колонны). Колонны высотой до 5 м и с размерами сторон сечения до 40—80 см бетонируют сразу на всю высоту до низа примыкающих прогонов, балок или капителей. При этом смесь подают бадьями и разгружают в приемный бункер хобота. Уплотняют бетонную смесь внутренними вибраторами.

Колонны высотой более 5 м бетонируют ярусами (до 2 м) с загружением бетонной смеси и ее вибрированием через боковые окна в стенках короба.

Балки и плиты ребристых перекрытий бетонируются одновременно. Бетонирование прогонов, балок и плит следует начинать через 1—2 ч после бетонирования колонн и первоначальной осадки в них бетона. Плиты перекрытия бетонируют сразу на всю толщину и уплотняют поверхностными вибраторами.

Арки и своды пролетом менее 15 м бетонируют непрерывно, одновременно с двух сторон (от пяты к замку), своды пролетом более 15 м—отдельными участками. Бетонную смесь укладывают полосами одновременно на трех участках в замке и у пят. После этого бетонируют отдельные полосы. Между ними оставляют усадочные зазоры по 20—30 см, которые заделывают жесткой бетонной смесью через 5—7 дней после бетонирования полос. Затяжки сводов и арок предварительно подтягиваются.

Арки и своды пролетом менее 15 м бетонируют непрерывно, одновременно с двух сторон (от пяты к замку), своды пролетом более 15 м—отдельными участками. Бетонную смесь укладывают полосами одновременно на трех участках в замке и у пят. После этого бетонируют отдельные полосы. Между ними оставляют усадочные зазоры по 20—30 см, которые заделывают жесткой бетонной смесью через 5—7 дней после бетонирования полос. Затяжки сводов и арок предварительно подтягиваются.

Устройство рабочих швов. Для обеспечения монолитности железобетонных конструкций рекомендуется (там, где это возможно) осуществлять непрерывную укладку бетонной смеси. Иногда это является непременным технологическим условием, специально оговоренным в проекте. Однако в большинстве случаев при возведении обычных железобетонных конструкций перерывы в бетонировании неизбежны, поэтому в них устраивают рабочие швы. Рабочие швы в вертикальных элементах (колонны, пилоны) располагают горизонтально, перпендикулярно к граням элемента, а в балках, прогонах и плитах — вертикально, так как наклонный шов (в плоскости действия скалывающих напряжений) ослабляет конструкцию. Места сопряжении ранее уложенного и свежего бетона рекомендуется устраивать в местах нулевых точек расчетных эпюр моментов.

Если усложненный бетон находится в ранней стадии твердения И сохраняет некоторую подвижность, для того чтобы не нарушить сцепления с арматурой, при укладке бетонной смеси необходимо-избегать сотрясений опалубки и на расстоянии до 1 м от стыка не применять вибраторов. Для лучшего сцепления ранее уложенного бетона со свежим поверхность стыка очищается от цементной пленки, насекается, тщательно промывается или продувается сжатым воздухом и покрывается тонким слоем цементного раствора.

Места возможных рабочих швов в сложных железобетонных конструкциях (арки, своды, резервуары и т. д.) указываются в проектах.

При бетонировании колонн рабочие швы могут устраиваться на уровне верха фундамента и у прогонов, балок или подкрановых консолей, а в безбалочных перекрытиях—у основания капителей. Рамные конструкции, как правило, бетонируются без перерыва. В исключительных случаях, при вынужденных перерывах, рабочие швы располагают в ригеле рамы на некотором расстоянии от стойки.

Бетонирование ребристых железобетонных перекрытий рекомендуется вести в направлении, параллельном второстепенным балкам, без швов в прогонах. Балки и плиты бетонируются одновременно. В балках значительных размеров рабочие швы устраивают на расстоянии 20—30 мм от нижней поверхности плиты. При бетонировании плоских плит шов выполняют в любом месте плиты по ее короткой стороне.

В температурных и осадочных швах в процессе бетонирования закладываются деревянные, обернутые толем прокладки, которые затем удаляют, оставляя зазор свободным.

Уплотнение бетонной смеси. Бетонная смесь уплотняется вибрированием, вакуумированием, прессованием, виброштампованием, центрифугированием. При возведении монолитных конструкций на строительной площадке применяются вибрирование и вакуумиро-вание.

При вибрировании бетонной смеси сообщаются колебания (импульсы), под действием которых удаляется попавший в смесь воздух, нарушается связь между частицами и происходит более компактная их упаковка. При этом смесь, приобретая свойства тяжелой жидкости (свойства тиксотропности), растекается по форме и уплотняется под действием собственного веса. Это особенно существенно при бетонировании густоармированных конструкций. Режим вибрирования бетонных смесей характеризуется амплитудой и частотой колебаний и продолжительностью вибрирования.

Для уплотнения бетонных смесей применяются вибраторы с частотой колебаний 2800—20 000 кол./мин. При высокочастотной вибрации (более 6—10 тыс. кол./мин) меньше необходимая мощность вибраторов и продолжительность вибрирования. В строительстве обычно применяются электромеханические вибраторы, состоящие из электромотора и эксцентрично насаженного на вал груза (деба-ланса). В результате вращения дебаланса возникают круговые гармонические колебания, передаваемые бетонной смеси.

По характеру передачи колебаний на бетон различают внутренние, наружные и поверхностные вибраторы (рис. 7.26).

Внутренние (глубинные) вибраторы применяют при бетонировании массивов, фундаментов, колонн, прогонов, балок. Глубинные вибраторы выпускают различных типов: с вибробулавкой, с суженным наконечником (виброштыком) ~ для вибрирования бетона в густоармированных конструкциях, с гибким валом и вибранаконечником с частотой колебаний 10—20 тыс. кол./мин.

При бетонировании массивных конструкций применяют вибрационные пакеты, в которых на одной траверсе укрепляют несколько глубинных вибраторов. Вибропакеты подвешиваются, как правило, к грузовому крюку крана.

Наружные вибраторы крепятся к опалубке, их используют при бетонировании густоармированных колонн и тонкостенных конструкций.

Поверхностные вибраторы применяются при бетонировании плит покрытий, полов, дорог и т. д. Они имеют вид металлической площадки с установленным на ней вибрационным электромеханическим устройством. Для защиты рабочего от вибрационных воздействий передвижение вибратора осуществляется дистанционно, с помощью гибкой подвески.

Уплотнение бетонной смеси поверхностными вибраторами производится полосами, равными ширине площадки вибратора. Каждая последующая полоса должна перекрывать предыдущую на 15—20 см. Максимальная толщина слоя бетона, при котором применение поверхностных вибраторов эффективно, при однорядном армировании — до 25, при двойном — до 12 см.

Продолжительность вибрирования на одной позиции в зависимости от степени подвижности бетонной смеси для внутренних вибраторов составляет 20—25, для поверхностных — 30—50 с.

Вакуумирование бетона заключается в уплотнении бетонной смеси за счет отсоса из нее избыточной воды.

Вакуумирование бетона заключается в уплотнении бетонной смеси за счет отсоса из нее избыточной воды.

Для получения бетонной смеси с требуемой по условиям укладки подвижностью используется значительно больший объем воды, чем это необходимо для твердения бетона. При удалении избыточной (свободной) воды происходит уплотнение бетонной смеси, уменьшаются усадочные явления, быстрее нарастает прочность бетона, повышаются его морозостойкость и водонепроницаемость. Конечная прочность вакуумированного бетона по сравнению с обычным возрастает на 15—20 %. Свежеотформованный бетон после вакуумирования приобретает структурную прочность, достаточную для распалубки несущих элементов конструкции.

Вакуумирование наиболее эффективно для тонкостенных конструкций с большой удельной площадью поверхности, например оболочек, где эффект может быть получен за счет более интенсивной оборачиваемости катучей опалубки.

Вакуум-установка состоит из вакуум-насоса, вакуум-щитов и комплекта всасывающих шлангов. Одна такая установка с 40 вакуум-щитами может обработать в смену до 200 м2 поверхности свежеуложенного бетона (рис. 7.27).

Процесс вакуумирования заключается в следующем: поверхность свежеуложенного бетона выстилается вакуум-щитами, включенными через всасывающие шланги в магистральную линию с вакуум-насосом. Вакуум-щит—это короб размером 100Х125 см с герметизирующей прокладкой по контуру. Нижняя часть вакуум-щита состоит из основы в виде двух металлических сеток и натянутой по ним фильтрующей основы. При включениинасоса в полости образуется вакуум, из бетона отсасывается воздух и свободная вода, которая направляется в водосборник.

При вакуумировании отсасывается около 20—25 % свободной воды, а глубина обработки составляет около 20—30 см.

Специальные способы бетонирования конструкций. К ним относятся раздельное бетонирование и торкретирование. Метод раздельного бетонирования заключается в нагнетании це-ментно-песчаного раствора в пустоты между крупным заполнителем, предварительно уложенным в опалубку бетонируемой конструкции. Применяется при возведении железобетонных резервуаров, где требуется повышенная плотность бетона; бетонировании в условиях интенсивного притока грунтовых вод и т. д. Различают два способа раздельного бетонирования—гравитационный и инъекционный. В первом случае раствор проникает в крупный заполнитель под действием сил тяжести, во втором — под давлением нагнетания.

При толщине конструкции более 1 м нагнетание раствора в крупный заполнитель производится через стальные инъекционные трубы, устанавливаемые в опалубку, а при толщине конструкции менее 1м — через боковые инъекционные отверстия в опалубке (рис. 7.28), которые располагают таким образом, чтобы раствор проникал во все ее участки.

При толщине конструкции более 1 м нагнетание раствора в крупный заполнитель производится через стальные инъекционные трубы, устанавливаемые в опалубку, а при толщине конструкции менее 1м — через боковые инъекционные отверстия в опалубке (рис. 7.28), которые располагают таким образом, чтобы раствор проникал во все ее участки.

В тонкостенные конструкции нагнетание раствора (снизу вверх) производится ярусами. Высота яруса равна расстоянию между горизонтальными рядами инъекционных отверстий. Время, отводимое на бетонирование яруса, не должно превышать продолжительности схватывания цемента в растворе. Для нагнетания раствора могут

В тонкостенные конструкции нагнетание раствора (снизу вверх) производится ярусами. Высота яруса равна расстоянию между горизонтальными рядами инъекционных отверстий. Время, отводимое на бетонирование яруса, не должно превышать продолжительности схватывания цемента в растворе. Для нагнетания раствора могут

применяться растворонасосы. Подача раствора прекращается после того, как уровень раствора достигнет очередного яруса инъекционных отверстий.

При бетонировании раздельным способом не допускаются перерывы в бетонировании более 20 мин, так как может произойти закупорка инъекционных труб и отверстий.

Подводное бетонирование конструкций и сооружений, располагаемых в водоемах, включает два способа: вертикального перемещения трубы (ВПТ) и восходящего раствора (ВР) (рис. 7.29).

Сущность способа ВПТ заключается в том, что бетонная смесь подается самотеком через опущенные до основания будущего сооружения трубы и растекается по форме. По мере бетонирования трубы поднимаются. Они имеют диаметр до 200 мм и собираются из звеньев при помощи быстросъемных водонепроницаемых соединений. Так как с водой соприкасается лишь верхний слой бетона, который после окончания бетонирования удаляется, качество укладываемой бетонной смеси не ухудшается.

При бетонировании способом ВР (разновидность раздельного бетонирования) в пределах огражденного участка устраивается каменная наброска, в которой с определенным интервалом выставлены деревянные шахты. В шахтах устанавливают стальные трубы диаметром 37—100 мм, по которым подается раствор, заполняющий пустоты в каменной наброске.

Торкретирование — это последовательное нанесение на обрабатываемую бетонную поверхность или сетку слоев цементно-песчаного раствора (торкрет) с помощью цемент-пушки или бетонной смеси (набрызг-бетон) бетон-шприц-машиной (рис. 7.31). Применяется для обеспечения водонепроницаемости железобетонных сооружений или бетонирования тонкостенных конструкций, где обычные способы бетонирования сложны или нельзя достичь необходимой плотности бетона. Торкретирование используется и для исправления дефектов в бетонных и железобетонных конструкциях.

Принципы работы цемент-пушки и бетон-шприц-машины аналогичны. Сухая цементно-песчаная смесь влажностью 6—8 % или бетонная смесь из резервуара под давлением сжатого воздуха подается по шлангу к наконечнику и, смешиваясь с водой, наносится со скоростью 120—140 м/с на обрабатываемую поверхность бетона или арматурную сетку.

16. Технология возведения заглубленных сооружений способом опускного колодца и «стена в грунте»

Бетонирование подземных сооружений способом «стена в грунте» применяется при возведении стен подземных сооружений и устройстве противофильтрационных завес (рис. 7.30). В грунте с помощью штангового грейфера или плоского траншейного виброгрейфера разрабатывается траншея шириной 60—100 см и глубиной до 50 м. От обрушения стенок предохраняет глинистая суспензия, которая подается в траншею насосами.

В дальнейшем устанавливается арматура и траншея заполняется через вертикально перемещающуюся трубу бетонной смесью, которая вытесняет глинистую суспензию. Применение этого способа позволяет на 30—50 % снизить стоимость строительства подземных сооружений.

В дальнейшем устанавливается арматура и траншея заполняется через вертикально перемещающуюся трубу бетонной смесью, которая вытесняет глинистую суспензию. Применение этого способа позволяет на 30—50 % снизить стоимость строительства подземных сооружений.

Также при применении способа стена в грунте может применяться напорный метод бетонирования: непрерывное нагнентание бетонной смеси по напорному бетонопроводу в конструкцию под воздействием гидродинамического давления, развиваемого нагнетательным оборудованием – бетононасосом

Принципиальная схема устройства стены в грунте

Способ стена в грунте используется при близко стоящих зданиях, проходящих по близости инженерных комуникациях, привысоком уровне грунтовых вод.

- Разработка грунта под форшахты

- устройство форшахты

- разработка грунта в глубоких узких траншеях под защитой глинистого раствора

- Установка ограничителей

- Установка арматурных каркасов

- укладка бетонной смеси методом ВПТ

- Готовая стена

Глубина траншеи достигает до 30-35 метров. Желательно чтобы стета в грунте доходила ло водоупора. При этом она должна ьзаглубляться на 0,5 м глубже.

Различают несколько схем стена в грунте

- Консольная схема

- Применение многоярусных распорок

- Устройство анкеров

Заполнение бетоном.

Осуществляется по захваткам через одну. После снятия ограничителей бетонирование между захватками

Различают также последовательную схему

Метод сплошного выбуривания(метож перекрещивающихся свай)

Метод непрерывного бетонирования ВПТ

Армирование.

Воизбежания примыкания к стенкам предусматривают специальные скобы.

Ограничители :

– стальные трубы

–

– полые ж\б трубы которые остаются в грунте

– стальные листы приваренные к каркасам

Сооружения могут устраиваться из сборных элементов:

ж\б стеновые панели с гребнем и пазом

Для устойчивости стенок траншей применяются глинистые растворы– тексотропные, используются бентонитовые глины(1 т глины- 14.3 м3 раствора)

Тексотропность – свойство загустевать в состоянии покоя образуя студенистую массу-гель и разжижаться, превращаясь в вязкую жидкость – золь.

Строительство сооружений способом опускного колодца.

Сущность метода: возведение на поверхности грунта или в пионерном котловане колодца с последующим погружением его под собственным весом при опережающей разработке грунта внутри колодца.

Мероприятия по устройству колодца:

- отвод поверхностных вод

- геодезическая разбивка

- выноска за пределы колодца инженерных сетей.

Колодей можно возводить как на грунте так и в водоемах. При глубине вод до 2 м отсыпается остров из ПГС, если больше то стенки насыпи закрепляются шпунтовыми сваями. При очень большой глубине – два ряда свай.

Сборный вариант колодца.

Монолитный вариант.

Комбинированный. В монолите устраивается паз.

Для монолитного колодца используется стальная разборно переставная опалубка, ж\б тонкостенная, металическая несъемная, тканая сетка.

Строгое соблюдение условий бетонирования. Бетонирование производится слоями по 0,25H рабочего органа глубинного вибратора. Следующий слой бетона укладывается на ниже лежащий не поздненее 5-6 часов. Уплотнение бетона – вибрированием.

Правило устройства рабочих швов.

– шероховатая поверность бетона

– металическими щетками зачищается поверхность

– промывка раствором 0.2 % ССБ

если ОК > 24 м и грунтовые условия позволяют(глина суглинок) траншеи предается ножевая форма.

Бетонирование опускных колодцев может производится за раз или по ярусам. Наращивать стенки колодца по мере погружения.

- срезают болты

- по деревянным подпоркам закладывают ВВ и

- проводят инициирование

- удаляют подкладки с забивкой ям ПГС

- удаление внутренних опорных колец(краном за петли)

- происходит оседание колодца

Для монолита:

Разрабатывается призма из ПГ грунта.

Удаляются деревянные подкладки

Забивка полости ПГС

В 6 точках по периметру эти работы ведут одновременно. В слусае прямоугольной формы подкладки убирают по углам и торцовым стенам.

Опускание колодца:

-разработка грунта внутри колодца. При сухих условиях использование ЗТ. Грунт нагружается в бадьи, кузова самосвалов. Грунт извлекается кранами – ось движения не менее 4 м от колодца. Башенный – 8 м.

При влажных условиях - средства гидромеханизации(водоотлив, искуственное понижение уровня ГВ, гидромониторы, земснаряды.) монтируют на специальных кранштейнах монтируют на стенках колодца, понтонах.

В последующем процесс разработки грунта опережает процесс погружения. При зависании колодца– увеличивают массу колодца(пригруз) тли предусматривают гидроподмыв. Для облегчения погружения используют тексотропные рубашки.

Регулирование погружения колодца.

Перед началом возведения опорного кольца по периметру стен пробуривают скважины на глубину ниже ножа колодца. В этих скважинах устраивают анкерующие устройства. Производится бетонирование или инициирование. К анкерам крепят тяжи. На поверхности земли возводят стены ОК и тяжи пропускают в канадах стен. На верху производят монтаж домкратов в замковые устройства которых пропускают тяжи. Далее ведется разработка грунта на высоту яруса. Включают все домкраты и производят вдавливание колодца на всю глубину. Усилие вдавлимвания назначается в зависимости от высоты яруса, веса колодца. Вида грунта.

Контроль качества: Геодезическими приборами. Ниелоирами по рискам

Погружение ОК кесонным способом. В особых геологических условиях.

Сущность- погружение колодца до проектной отметки в специальных камерах образованных днищем и стенками и нажевой частью . Внутри кесона создается избыточное давление до уровня гидростатического давления воды. Разработка грунта вручную или гидомеханизация.

Дата добавления: 2015-04-18; просмотров: 299; Мы поможем в написании вашей работы!; Нарушение авторских прав |