КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет № 12. 1.Устойство подшипниковых узлов центробежного компрессора.

1.Устойство подшипниковых узлов центробежного компрессора.

Подшипники. Для компрессоров малой и средней производительности применяют подшипники качения. Подшипники скольжения применяют главным образом для компрессоров большой производительности.

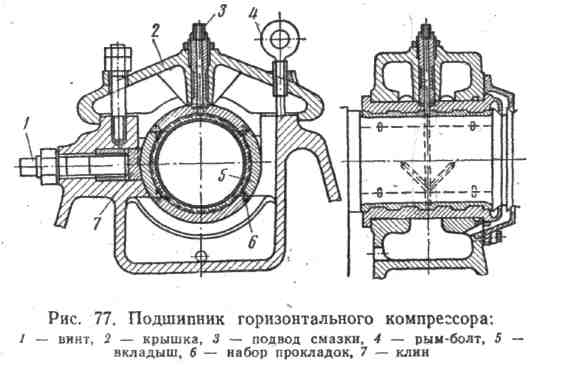

В вертикальных компрессорах вкладыши подшипников состоят из двух половин. В горизонтальных компрессорах подшипники воспринимают вертикальные и горизонтальные нагрузки, поэтому подшипники выполнены из четырех вкладышей (рис. 77).

Подтягивание вкладышей осуществляется посредством клиньев, соединенных с винтом 1. Регулировка вкладыша в вертикальном направлении производится набором прокладок 6. Смазку к подшипнику подводят с ненагруженной стороны. Чтобы контролировать температуру, подшипник снабжают гнездом для термометра, которое заканчивается в непосредственной близости от баббитовой заливки.

2. Типы фланцевых соединений трубопроводов и их выбор.

Фланцы в зависимости от конструкции бывают:

1.плоские приварные (до 2,5 мПа);

2.фланцы приварные в стык (ограничения не имеют);

3.фланцы свободные на приварном кольце, применяются при давлении не выше 10 кгс/см2;

4.фланцы свободные на обортовке до 6 кгс/см2;

5.фланцы на резьбе.

В зависимости от типа уплотнительной поверхности фланцы бывают:

1)с плоской уплотнительной поверхностью;

2.с плоской уплотнительной поверхностью и соединительным выступом;

3.фланцы с уплотнительной поверхностью типа «выступ - впадина»;

4.фланцы с уплотнительной поверхностью типа «шип-паз»;

5)фланцы с уплотнительной поверхностью под металлическую прокладку овального сечения;

6)фланцы с уплотнительной поверхностью под прокладку восьмиугольного сечения;

7)фланцы с уплотнительной поверхностью под линзовую прокладку.

В зависимости от места установки фланцы бывают:

для соединительных частей трубопроводов и арматуры;

фланцы аппаратные.

Прокладки бывают:

неметаллические (паронит), асбестовый лист, резиновые, фторопласт и другие.

Металлические; Комбинированные.

2.2.13. Плоские приварные фланцы применяются для трубопроводов, работающих при условном давлении не более 2,5 МПа (25 кгс/см2) и температуре среды не выше 300 град. C. Для трубопроводов групп А и Б с условным давлением до 1 МПа (10 кгс/см2) применяются фланцы, предусмотренные на условное давление 1,6 МПа (16 кгс/см2).

КонсультантПлюс: примечание.

Нумерация подпунктов дана в соответствии с официальным текстом документа.

2.2.15. Для трубопроводов, работающих при условном давлении свыше 2,5 МПа (25 кгс/см2) независимо от температуры, а также для трубопроводов с рабочей температурой выше 300 град. C независимо от давления применяются фланцы приварные встык.

2.2.16. Фланцы приварные встык должны изготавливаться из поковок или бандажных заготовок.

Допускается изготовление фланцев приварных встык путем вальцовки заготовок по плоскости листа для трубопроводов, работающих при условном давлении не более 2,5 МПа (25 кгс/см2), или гиба кованых полос для трубопроводов, работающих при условном давлении не более 6,3 МПа (63 кгс/см2), при условии контроля сварных швов радиографическим или ультразвуковым методом в объеме 100%.

2.2.17. При выборе типа уплотнительной поверхности фланцев следует руководствоваться таблицей 2.

Таблица 2

Выбор типа уплотнительной поверхности фланцев

┌───────────────────────────────┬─────────────────────┬──────────┐

│ Среда │ Давление Pу, МПа │Рекоменду-│

│ │ (кгс/см2) │емый тип │

│ │ │уплотни- │

│ │ │тельной │

│ │ │поверхнос-│

│ │ │ти │

├───────────────────────────────┼─────────────────────┼──────────┤

│Все вещества группы В │<= 2,5 (25) │Гладкая │

├───────────────────────────────┼─────────────────────┼──────────┤

│Все вещества групп А, Б, кроме │<= 2,5 (25) │Гладкая │

│А (а) и ВОТ (высокотемператур- │ │ │

│ный органический теплоноситель)│ │ │

├───────────────────────────────┼─────────────────────┼──────────┤

│Все группы веществ, кроме ВОТ │> 2,5 (25) │Выступ - │

│ │< 6,3 (63) │впадина │

├───────────────────────────────┼─────────────────────┼──────────┤

│Вещества группы А (а) │>= 0,25 (2,5) │Гладкая │

├───────────────────────────────┼─────────────────────┼──────────┤

│Вещества группы А (а) │> 0,25 (2,5) │Выступ - │

│ │ │впадина │

├───────────────────────────────┼─────────────────────┼──────────┤

│ВОТ │Независимо │Шип - паз │

├───────────────────────────────┼─────────────────────┼──────────┤

│Фреон, аммиак │Независимо │Выступ - │

│ │ │впадина │

│Все группы веществ при вакууме │От 0,095 до 0,05 абс.│Гладкая │

│ │(0,95 - 0,5) │ │

├───────────────────────────────┼─────────────────────┼──────────┤

│Все группы веществ при вакууме │От 0,05 до 0,001 абс.│Шип - паз │

│ │(0,5 - 0,01) │ │

├───────────────────────────────┼─────────────────────┼──────────┤

│Все группы веществ │>= 6,3 (63) │Под линзо-│

│ │ │вую прок- │

│ │ │ладку или │

│ │ │прокладку │

│ │ │овального │

│ │ │сечения │

└───────────────────────────────┴─────────────────────┴──────────┘

2.2.18. Для трубопроводов, транспортирующих вещества групп А и Б технологических объектов I категории взрывоопасности, не допускается применение фланцевых соединений с гладкой уплотнительной поверхностью, за исключением случаев применения спирально-навитых прокладок.

3.Неисправности в системах смазки поршневых компрессоров.

1 Неисправности в системе смазки кривошипно–шатунного механизма

Внезапное падение давления масла. Давление масла, указываемое манометром, может внезапно понизиться по следующим причинам:

а) поломка манометра. В этом случае блокировка не срабатывает и компрессор продолжает работать. Необходимо остановить компрессор и заменить манометр;

б) разрыв одной из труб маслопровода;

в) поломка перепускного клапана масляного насоса;

г) резкое падение уровня масла в раме, в результате чего обнажится всасывающее отверстие насоса, насос засосет воздух и подача масла сразу прекратится. Необходимо немедленно долить масло в раму (профильтрованное и той же марки);

д) поломка масляного насоса из-за неправильной сборки или отсутствия смазки; поломка кронштейна или валика вследствие заедания шестерен.

Постепенное уменьшение давления масла в сети. Причины постепенного уменьшения давления масла в системе циркуляционной смазки могут быть следующие:

а) износ мотылевых подшипников (при этом в компрессоре обычно появляется сильный стук);

б) неплотности в соединениях трубопроводов масляной коммуникации;

в) засорение приемной сетки масляного насоса;

г) разжижение смазки из-за ненормального нагрева масла или его некондиционного состава.

При первой же остановке компрессора необходимо устранить причину постепенного уменьшения давления масла, а если давление масла упало до 1 кГ/см2, немедленно остановить компрессор.

4.2 Неисправности в системе смазки цилиндровой группы

Образование нагара. Если компрессор всасывает пыльный воздух, при ненормально высокой температуре конца сжатия, чрезмерной подаче масла или при подаче масла, не соответствующего техническим требованиям, вокруг поршневых колец, на поршнях, крышках цилиндров, клапанах, в напорных линиях может образоваться нагар.

Отлагаясь вокруг поршневых колец, нагар заклинивает их в канавках поршня, и кольца перестают обеспечивать герметичность рабочей полости. Это приводит к утечке воздуха через неплотности соединений, повышению температуры конца сжатия и ухудшению условий смазки, в результате чего быстро изнашиваются кольца и зеркала гильз или цилиндров. Накопление нагара на крышках цилиндров и на клапанах ухудшает охлаждение цилиндров, нарушает плотность клапанов, также вызывая перегрев цилиндра и усиливая тем самым образование нагара. Поэтому нельзя допускать возникновения причин, вызывающих образование нагара. Появившийся нагар необходимо удалить.

Очищать детали компрессора от нагара лучше всего механическим способом, соблюдая осторожность, чтобы не повредить рабочие поверхности цилиндров или клапаны. Если нагар настолько тверд, что не поддается механической очистке, его можно размягчить каустической содой или дихлорэтаном.

Скопление масла в воздухосборнике, напорном трубопроводе и маслоотделителях напорного трубопровода указывает на чрезмерно обильную подачу масла в цилиндры компрессора. Количество подаваемой смазки необходимо уменьшить, так как масло, подаваемое в избыточном количестве, вызывает коксообразование в цилиндрах и трубопроводах, что может повлечь за собой самовозгорание масла и взрыв в трубопроводах.

Количество масла, которое следует подавать в цилиндры компрессора, указано в техническом паспорте.

Смывание смазки. При компримировании влажного газа смазка смывается со стенок цилиндров, что ускоряет износ поршней и колец, а также поверхностей цилиндров.

В этом случае рекомендуется добавлять к смазке 4-8% сурепного масла. При более высоком проценте содержания сурепного масла возможно прилипание поршневых колец к поршню.

Неисправности обратных клапанов. Плохая подача масла лубрикатором происходит главным образом вследствие неисправности обратных масляных клапанов, которые, пропуская газ к масляным насосам лубрикаторов, делают невозможным засасывание масла, и насосы начинают работать вхолостую.

Характерным признаком утечек газа в обратном клапане является нагрев маслопроводной трубки на участке, примыкающем к неисправному обратному клапану.

Неисправности лубрикатора. Если масло не подаемся и при исправных обратных клапанах, необходимо, разобрав лубрикатор осмотреть и прочистить всасывающую трубку плохо работающего насосного элемента, проварить состояние поршня и золотника, а также прочистить каналы цилиндра насосного элемента. Перебирать и ремонтировать лубрикатор могут лишь опытные мастера, так как повышенная точность при оборке лубрикатора требует от сборщика высокой квалификации.

4. Дефектация и ремонт сальникового уплотнения штока.

В компрессорах обычно применяют жесткие или эластичные металлические сальниковые уплотнения.

На работу сальниковых уплотнений отрицательно влияют:

1) неудовлетворительное качество контакта частей уплотнения между собой и со штоком, появление на рабочих поверхностях уплотняющих элементов задиров и рисок, а также исчезновение в результате износа зазоров в стыках разрезанных колец;

2) неравномерный износ штока по диаметру и длине, задиры и риски а его поверхности;

3) неудовлетворительная по количеству и качеству смазка сальникового уплотнения;

4) неправильный подбор материала сальниковых колец.

3.9.2 При проверке сальниковых уплотнений производится их разборка, промывка и осмотр рабочих поверхностей и поверхностей взаимного контакта элементов уплотнения, а при необходимости - шабровка и притирка поверхностей элементов сальника. Зазоры в стыках разрезанных колец доводятся до проектной величины.

Уплотняющие элементы заменяют на новые при износе колец сальника более 30% от номинальной радиальной толщины.

Величина остаточной деформации пружин не должна превышать 10% ее номинальной длины.

3.9.3 Притирка стыковых плоскостей колец, торцовых поверхностей камер и нажимного фланца сальников и предсальников с жесткими уплотняющими элементами проверяется на карандаш.

Притертые поверхности должны быть матовыми, на них не допускаются сквозные риски, забоины и другие дефекты. Следы карандаша должны стираться при проворачивании одной поверхности по другой. В случае неудовлетворительного прилегания необходимо продолжить притирку шлифпорошком с зернистостью номер 8 ГОСТ 3647-80.

3.9.4 Прилегание колец к штоку при проверке на краску должно быть не менее 80% от общей площади их контакта при равномерной и мелкой разбивке пятен. Кольца для проверки собирают на штоке, прижимают браслетной пружиной и вместе с камерой перемещают вдоль оси штока. Доводка колец осуществляется шабровкой. Предварительное пришабривание может производиться по фальшивому штоку, а окончательное - по рабочему.

3.9.5 Зазоры в стыках металлических разрезных колец для компенсации износа штока должны быть в пределах 0,02-0,03D, где D-диаметр штока.

Жесткие сальниковые кольца должны устанавливаться в каждую камеру с суммарным осевым зазором в пределах 0,05 - 0,1 мм. Зазорпроверяется щупом по контрольной плите. При зазоре менее 0,05 мм торцовые поверхности колец притирают по плите с мелким наждачным порошком и маслом. При зазоре более 0,1 мм притирают торцовую поверхность камеры.

5. Основные понятия о профессиональных заболеваниях, средства индивидуальной защиты.

К производственной травме относятся случаи, когда работник получил увечье или иное повреждение здоровья при исполнении трудовых обязанностей, а также во время следования на работу на транспорте работодателя. Обратите внимание: если сотрудник получил травму, следуя на работу на личном или общественном транспорте, такой случай не является производственной травмой.

Причины производственных травм.

Технические:

- неисправное оборудование и инструмент;

- несовершенство конструкции машин;

- отсутствие или несовершенство ограждений или предохранительных устройств; Организационные:

- недостатки в организации и содержании рабочего места;

- применение неправильных приемов работы;

- недостаточный надзор за работой, за соблюдением правил т/б.

- допуск к работе неподготовленных рабочих, плохая организация трудового процесса;

- отсутствие или неисправность индивидуальных приспособлений.

Санитарно-гигиенические:

- отсутствие специальной одежды;

- неправильное освещение рабочих мест;

- чрезмерно высокая или низкая температура воздуха в рабочих помещениях:

- производственная пыль, недостаточная вентиляция;

- захламленность и загрязненность производственной территории.

Причины личного характера:

- заболевание или утомление рабочего;

- недостаточная квалификация;

- алкогольное опьянение.

Профессиональное заболевание - хроническое или острое заболевание застрахованного, являющееся результатом воздействия на него вредного (вредных) производственного (производственных) фактора (факторов) и повлекшее временную или стойкую утрату им профессиональной трудоспособности.

Факт несчастного случая на производстве или профзаболевания должен быть подтвержден документально. По каждому случаю проводится расследование.

Средства индивидуальной защиты работающего- средство защиты, надеваемое на тело человека или его части или используемое им (ГОСТ 12.0.002- 74) К средствам индивидуальной защиты относят: изолирующие костюмы, предохранительные приспособления (пояса, диэлектрические коврики и др.), средства защиты рук (рукавицы, перчатки), головы (каски, шлемы, шапки), лица (защитные маски, щитки), глаз (очки), органов слуха (противошумные шлемы, наушники, вкладыши), органов дыхания (противогазы, респираторы и др.), защитные дерматологические средства (пасты, кремы, мази). Ответственность за своевременное и в полном объеме обеспечение работников средствами индивидуальной защиты, за организацию контроля за правильностью их использования возлагается на работодателя. Выбор средств защиты в каждом отдельном случае должен производиться с учетом требований безопасности для данного конкретного вида работ или технологического процесса. Средства индивидуальной защиты следует применять в тех случаях, когда безопасность работ не может быть обеспечена конструкцией оборудования, организацией производственных процессов, архитектурно - планировочными решениями и средствами коллективной защиты. Средства индивидуальной защиты носят вспомогательный характер и не должны подменять технические мероприятия по обеспечению нормальных условий труда. Средства индивидуальной защиты, применяемые работниками, должны отвечать требованиям соответствующих стандартов ССБТ. Специальные защитные средства должны подвергаться периодическим проверкам, а по некоторым их видам и испытаниям с целью подтверждения их защитных качеств.

Дата добавления: 2015-04-21; просмотров: 597; Мы поможем в написании вашей работы!; Нарушение авторских прав |