КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет № 10

1.Детали механизма движения поршневого компрессора и их материальное исполнение.

В группу деталей механизма движения входят: картер, коренной вал, шатуны, крейцкопфы.

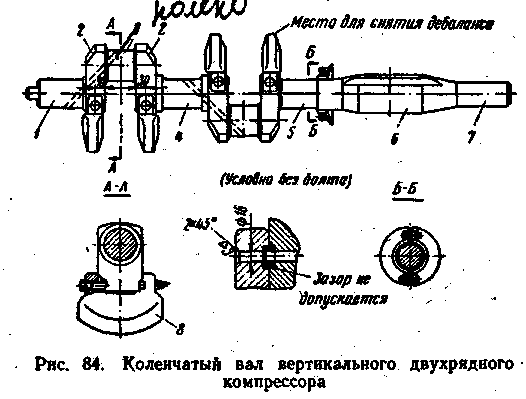

Коренные валы.В поршневых компрессорах применяют коренные валы двух видов: коленчатые и кривошипные. На рис. 84 показан цельнокованый коленчатый вал двухрядного вертикального компрессора. Вал имеет четыре шейки 1, 4, 5, 7, с помощью которых крепится в коренных подшипниках. Между шейками 1 и 4; 4 и 5 расположены колена, каждое из которых состоит из двух щек 2, соединенных, между собой мотыльковой шейкой 3. На мотыльковые шейки вала надеваются шатуны. Колена вала расположены под углом 180°. К щекам колен с помощью винтов и штифтов крепятся чугунные противовесы 8. Утолщенная часть вала 6 служит для крепления ротора электродвигателя.

Смазка к шатунным подшипникам поступает от коренных подшипников по сверлениям, имеющимся в коленчатом вале.

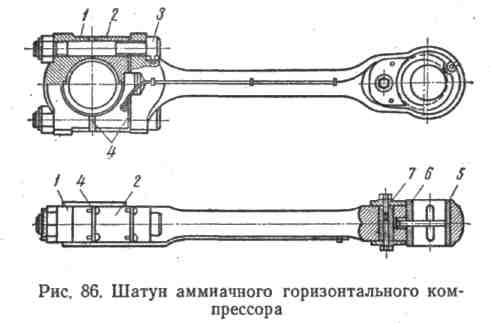

Кривошипный вал (рис. 85) представляет собою сборную конструкцию, состоящую из собственно вала 1, плеча кривошипа

Коленчатые (кривошипные) валы компрессоров изготавливают из стали марок сталь 40, сталь 45 по ГОСТ 1050-74 или сталь 40Х по ГОСТ 4543-71. Поковки валов до обработки должны быть проверены на отсутствие внутренних пороков ультразвуковой дефектоскопией.

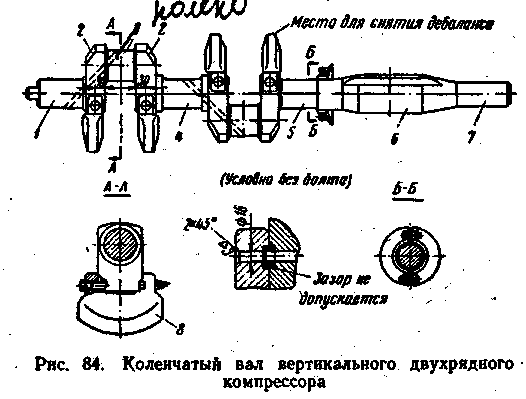

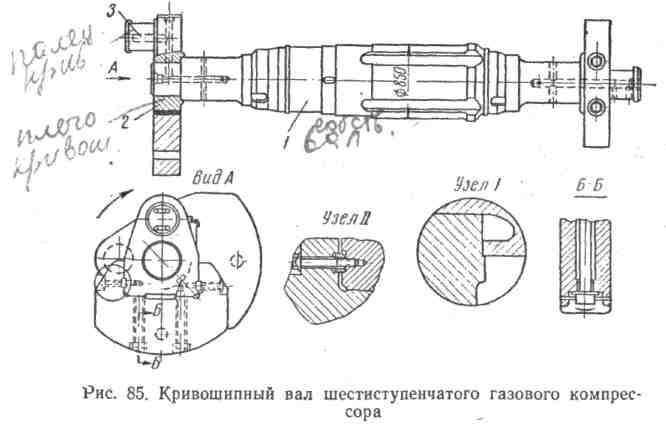

Шатуны.Шатун состоит из кривошипной и крейцкопфной головок, соединенных стержнем. Кривошипная головка в компрессорах с коленчатым валом делается разъемной, а в компрессорах с кривошипным валом — закрытой (неразъемной). Крейцкопфная головка шатуна делается неразъемной, она отковывается заодно со стержнем шатуна.

В крупных компрессорах крейцкопфная головка обычно имеет проушину (рис. 86), в которую вставляются вкладыши, подшипника 5 и 6, закрепляемые с помощью клина 7.

В других компрессорах подшипник крейцкопфной головки выполнен в виде цельной запрессованной бронзовой втулки, снабженной иногда стопорными винтами, предохраняющими от проворачивания. Кривошипную головку открытого типа выполняют с отъемной крышкой, которую крепят к шатуну болтами. В некоторых компрессорах открытая кривошипная головка делается отъемной, «морского» типа (рис. 86), состоящей из двух половин 1 и 2. Соединяются между собой половины, а также головка с шатуном с помощью шатунных болтов 3. Зазор между шейкой коленчатого вала и вкладышами головки шатуна регулируется набором латунных прокладок 4, размещаемых между стыковыми кромками обеих половин головки.

Закрытая кривошипная головка (рис. 87) делается в виде проушины, в нее вставляются вкладыши подшипника 2 и 3, которые удерживаются с помощью клина 4, перемещаемого винтом 5. Зазор регулируется набором прокладок 1 в стыке между вкладышами. Стержень шатуна в большинстве случаев имеет круглое сечение; он слегка конусный по длине. Шатуны небольших компрессоров штампованные и имеют стержень двутаврового сечения. Подача смазки производится из кривошипной головки в крейцкопфную либо по трубке, прикрепленной к стержню шатуна, либо по каналу, просверленному непосредственно в стержне шатуна.

.

Крейцкопфы и ползуны.В компрессорах применяют два типа крейцкопфов: закрытый и открытый. Открытые применяют лишь в вертикальных компрессорах, они сопрягаются с вильчатыми шатунами, головка которых охватывает крейцкопф снаружи.

Закрытые крейцкопфы характеризуются внутренним расположением головки шатуна и применяются в горизонтальных ком-

прессорах,всех типов. Для небольших компрессоров крейцкопфы изготовляют из чугуна цельными. Крейцкопфы средних и крупных компрессоров делают с отъемными башмаками.

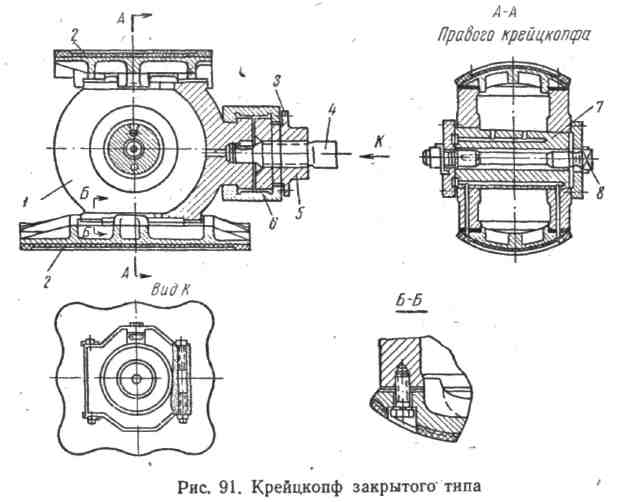

На рис. 91 показан крейцкопф закрытого типа, состоящий из стального корпуса 1, чугунных башмаков 2, скользящие поверхности которых залиты баббитом и пришабрены по направляющим рамы. На шток 4 с помощью резьбы навинчивается натяжная гайка 5, имеющая бурт на наружной поверхности. На шейке ползуна имеется такой же формы бурт. Соединение штока с ползуном осуществляется с помощью муфты П-образного сечения 6, состоящей из двух половин и накладываемой на гайку 5 и шейку ползуна. Соосность штока с крейцкопфом обеспечивается направляющим отверстием в корпусе, в которое входит на правляющий конец штока. Напряженность соединения создается вращением гайки до упора торца штока в гнездо корпуса крейцкопфа. Положение штока и муфты фиксируется шпонками. Гайку 5 от самоотвинчивания предохраняет короткая зубчатая рейка, которая входит в зацепление с зубчатым венцом 3 гайки 5. Рейка устанавливается в пазу муфты и крепится винтом.

Соединяется крейцкопф с шатуном посредством стального пальца 7, поверхность которого цементируется, закаляется и шлифуется. Посадка пальца в корпусе крейцкопфа производится на конусной поверхности. Затяжка пальца осуществляется болтом 8, пропущенным через центральное отверстие пальца. Между торцом штока и опорной поверхностью направляющего отверстия в корпусе крейцкопфа помещается дистанционная шайба, изменением толщины которой регулируется зазор между поршнями и крышками цилиндра.

2. Испытания сосудов и трубопроводов, входящих в состав компрессорной установки, на герметичность

8.5.1. Все трубопроводы групп А, Б(а), Б(б), а также вакуумные трубопроводы, помимо обычных испытаний на прочность и плотность, должны подвергаться дополнительному пневматическому испытанию на герметичность с определением падения давления во время испытания.

Необходимость проведения дополнительных испытаний на герметичность остальных трубопроводов устанавливается проектом.

Трубопроводы, находящиеся в обвязке технологического оборудования, следует испытывать совместно с этим оборудованием.

8.5.2. Дополнительное испытание на герметичность проводится воздухом или инертным газом после проведения испытаний на прочность и плотность, промывки и продувки.

8.5.3. Дополнительное испытание на герметичность производится давлением, равным рабочему, а для вакуумных трубопроводов - давлением 0,1 МПа(1 кгс/см2).

8.5.4. Продолжительность дополнительных испытаний должна составлять не менее 24 часов для строящихся межцеховых, внутрицеховых и межзаводских трубопроводов и указываться в проектной документации для каждого трубопровода, подлежащего испытанию.

При периодических испытаниях, а также после ремонта, связанного со сваркой и разборкой трубопровода, продолжительность испытания устанавливается не менее 4 часов.

8.5.5. Результаты дополнительного пневматического испытания на герметичность смонтированных технологических трубопроводов, прошедших ремонт, связанный с разборкой или сваркой, признаются удовлетворительными, если скорость падения давления окажется не более 0,1% за час для трубопроводов группы А и вакуумных и 0,2% за час для трубопроводов группы Б(а), Б(б).

Скорость падения давления для трубопроводов, транспортирующих вещества других групп, устанавливается проектом.

Указанные нормы относятся к трубопроводам внутренним диаметром до 250 мм включительно.

При испытании трубопроводов больших диаметров нормы падения давления в них определяются умножением приведенных величин на поправочный коэффициент, рассчитываемый по формуле:

К = ---,

Dвн

где Dвн - внутренний диаметр испытываемого трубопровода, мм.

Если испытываемый трубопровод состоит из участков различных диаметров, средний внутренний диаметр его определяется по формуле:

2 2 2

(D1 x L1 + D2 x L2 + ... + Dn x Ln)

Dср = ------------------------------------,

(D1 x L1 + D2 x L2 + ... + Dn x Ln)

где D1, D2, Dn - внутренний диаметр участков, м;

L1, L2, Ln - длина участков трубопровода, соответствующая указанным диаметрам, м.

Падение давления в трубопроводе во время испытания его на герметичность определяется по формуле:

дельтаP = 100 (1 - Pкон. x Тнач. / Pнач. x Ткон.),

где дельтаP - падение давления, % от испытательного давления;

Pкон., Pнач. - сумма манометрического и барометрического давления в конце и начале испытания, МПа;

Тнач., Ткон. - температура в трубопроводе в начале и конце испытания, К.

Давление и температуру в трубопроводе определяют как среднее арифметическое показаний манометров и термометров, установленных на нем во время испытаний.

8.5.6. Испытание на герметичность с определением падения давления допускается проводить только после выравнивания температур в трубопроводе. Для наблюдения за температурой в трубопроводе в начале и в конце испытываемого участка следует устанавливать термометры.

8.5.7. После окончания дополнительного испытания на герметичность по каждому трубопроводу составляется акт по установленной форме.

3. Регулировка производительности поршневого компрессора.

Потребление сжатых газов или воздуха обычно колеблется в довольно широких пределах, благодаря чему производительность компрессора и потребление не соответствуют друг другу. Несоответствие это может быть настолько велико, что газосборники не в состоянии его компенсировать и в этих случаях приходится прибегать к регулированию производительности компрессора, чтобы уменьшить количество газа, подаваемого компрессором, и приравнять его к потреблению сжатого газа.

Регулирование может быть:

1. прерывистое (осуществляемое периодическим прекращением подачи компрессора).

2. Ступенчатое (когда подача газа сразу уменьшается на определенную величину, например на 25, 50, 75, и100 %);

3. Плавное.

Производительность обычно регулируют по давлению: когда в нагнетательной сети или воздухосборнике оно повышается, уменьшают производительность компрессора.

Прерывистое регулирование может производиться остановкой двигателя, отключением компрессора от двигателя или отжимом пластин всех всасывающих клапанов.

Ступенчатое регулирование, получившее наибольшее распространение, достигается изменением вредного пространства цилиндров, ступенчатым изменением числа оборотов, а машинах двойного действия отжимом пластин всасывающих клапанов одной или двух полостей.

Плавное регулирование достигается уменьшением числа оборотов компрессора, дросселированием всасывания, частичным отжимом пластин всасывающих клапанов и другими способами.

4. Дефектация и ремонт клапанов.

.1 В поршневых компрессорах применяют в основном самодействующие прямоточные, кольцевые и дисковые клапаны и реже - пластинчатые.

Основными дефектами клапанов могут быть:

– износ рабочих поясков седла клапана (неравномерная выработка уплотняющих поясков, забоины и риски);

– износ пластин клапана или повреждение их поверхности;

– поломка пластины или ее деформация;

– загрязнение клапана;

– износ пружин клапана, который приводит к потере упругости, образованию трещин в витках;

– износ крепежных деталей клапана, уплотняющих прокладок, деталей механизма для отжима пластин клапана;

– выработка пружинами клапана гнезд в упоре (розетке) клапана.

3.10.2 Клапан должен быть отремонтирован или заменен:

при наличии трещин или поломок пластин и других деталей клапана;

при обнаружении неплотности клапана, если величины протечки превышают нормы, указанные в ТУ;

при уменьшении площади проходного сечения в результате загрязнения более чем на 30% от номинальной;

в случае заедания пластин при их перемещении;

при увеличении высоты подъема пластин на величину, больше указанной в ТУ;

при износе витка пружин более 25% номинального диаметра проволоки, а также при остаточной деформации пружин более 0,1 от номинальной высоты;

при нарушении шплинтовки крепления деталей клапана;

при износе резьбы стяжного болта (шпильки) или гайки;

при нарушении кернения, предупреждающего шпильку от проворачивания;

при выработке направляющих пластин клапана, в результате чего пластина имеет большое радиальное смещение и не перекрывает проходное отверстие седла.

3.10.3 Пластинчатые клапаны считаются годными к эксплуатации, если в течение 5 минут просачивание отдельных капель керосина, налитого на пластины на высоту 5-10 мм, не превышает:

для однопластинчатых клапанов - 5 капель в мин; для двухпластинчатых - 12 капель в мин; для трехпластинчатых - 20 капель в мин; для четырех пластинчатых - 30 капель в мин.

5.Действие электрического тока на организм человека, виды поражения и защита от прикосновения к токоведущим частям.

Любое поражение электрическим током, даже на первый взгляд незначительное, может быть опасным, т.к. действие тока на внутренние органы (сердце, нервную систему) иногда проявляются не тотчас же, а несколько позже. Поэтому во всех случаях поражения электрическим током или молнией после оказания первой помощи пострадавшего нужно (в лежачем положении, осторожно) как можно скорее доставить в лечебное учреждение.

Электротравма — поражение электрическим током, а также патологические изменения в тканях (внешних покровах, внутренних органах, нервной системе) и психике, которые вызываются в организме под влиянием электрического тока. Повреждения зависят от непосредственного прохождения электрического тока через организм и от При электротравме развиваются отеки на почве повышенной проницаемости сосудов, поражается мышца сердца (миокард). Наиболее характерны разнообразные изменения в различных отделах нервной системы, свидетельствующие и значительном раздражении и перевозбуждении ее. Из местных повреждений характерны омертвения кожи не только на местах "входа" и "выхода" тока, но и по его ходу. Особенность местной электротравмы заключается в безболезненности при слабых степенях поражений ("знаки тока") и невозможности при значительных ожогах немедленно определить границы погибших тканей. Из симптомов электротравмы преобладают сердечнососудистые расстройства (иногда довольно стойкие), головные боли, расстройства функций органов слуха и равновесия, повышение внутричерепного давления, потеря памяти о происшествии, вызвавшем электротравму.

Дата добавления: 2015-04-21; просмотров: 749; Мы поможем в написании вашей работы!; Нарушение авторских прав |