КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет № 9. 1.Устройство цилиндров и поршней поршневых компрессоров материалы их деталей.

1.Устройство цилиндров и поршней поршневых компрессоров материалы их деталей.

Цилиндры. Цилиндры компрессоров бывают самой различной формы, зависящей в основном от давления, производительности, схемы и назначения компрессора. Цилиндры низкого давления (до 50 атм) отливаются из чугуна, среднего давления (50— 150 атм) — из стального литья, а высокого давления (выше 150 атм) выполняются из поковок углеродистой и легированной сталей./Рабочая поверхность стальных цилиндров образуется запрессованной втулкой («сухого» типа), изготовленной из перлитового чугуна. Для облегчения запрессовки внешнюю поверхность втулки делают ступенчатой (рис. 78). Применяют также свободную посадку втулок: втулку изготовляют с таким зазором, чтобы он был уничтожен и создалась напряженная посадка вследствие большего теплового расширения втулки. Крепится втулка в цилиндре только с одного конца буртом. Второй конец ее не закреплен и перемещается в осевом направлении при изменении температуры в цилиндре компрессора.

С целью улучшения охлаждения цилиндров, а также упрощения их отливки в последнее время широко применяют втулки «мокрого» типа.

Рассмотрим цилиндр первой ступени шестиступенчатого газового компрессора. Цилиндр двойного действия, отлит из чугуна. Каждая полость цилиндра имеет по две всасывающие и две нагнетательные клапанные коробки. Цилиндр для охлаждения имеет водяную рубашку. С обеих сторон цилиндр закрыт крышками, снабженными сальниками. Крышки также охлаждаются водой.

Цилиндр снабжен штуцерами для подвода и отвода воды, для подачи смазки и подключения индикатора. Цилиндр передней стороной подсоединен шпильками к промежуточному фонарю так, что находится в подвешенном состоянии. Задней стороной цилиндр опускается на качающуюся опору — между лапой цилиндра и плитой установлены в вертикальном положении два сухаря, имеющие опорные цилиндрические поверхности. Такая опора обеспечивает свободу продольных деформаций цилиндра, возникающих под действием осевых усилий и тепловых явлений. Некоторые цилиндры делаются со скользящими подвижными опорами. Скользящая опора представляет собой лапу с тщательно обработанной поверхностью, которой она опирается на заделанную в фундамент чугунную плиту. Подвижные опоры подвергаются смазке или охлаждению.

На рис. 78 показан составной цилиндр из стального литья. Цилиндр состоит из стальной втулки 1, внутрь которой запрессована рабочая чугунная втулка 2. Охлаждающая рубашка 3 имеет два фланца 4 и 5 — один для крепления к цилиндру соседней ступени, другой — для головки цилиндра. В стальной головке имеются сверления 8 и 9 для всасывающего и нагнетательного клапанов, а также патрубки 10 и 11 для подвода и отвода газа к ступени. Цилиндр снабжен двумя штуцерами для подвода смазки и отверстием для индикаторного крана. Вода для охлаждения цилиндра подводится снизу и отводится сверху.

Кованые цилиндры выполняют цельными или с навинченным фланцем. Все необходимые полости и каналы в них делают с помощью проточки или сверления на металлообрабатывающих станках. В цилиндрах высокого давления охлаждающая рубашка делается съемной, в виде металлического кожуха.

Во многих компрессорах применяют дифференциальные блоки, которые в большинстве случаев составляют из отдельных цилиндров.

На ряду высокого давления шестиступенчатого газового компрессора имеется дифференциальный блок цилиндров. Блок составлен из трех цилиндров, образующих четыре полости сжатия: четвертой передней, пятой, четвертой задней и шестой ступеней.

Непосредственно к промежуточному фонарю ряда высокого давления примыкает передняя полость цилиндра четвертой ступени, далее присоединен цилиндр с расположенными в нем пятой ступенью и задней полостью цилиндра четвертой ступени, к последнему примыкает цилиндр шестой ступени.

Соединяются между собой цилиндры с помощью шпилек высокого давления.

Каждая полость имеет по одному всасывающему и одному нагнетательному клапану, расположенным горизонтально. Цилиндры изготовлены из углеродистой стали и снабжены чугунными запрессованными втулками. Все цилиндры имеют съемные кожухи, в которые снизу подается охлаждающая вода. Блок цилиндров опирается передней стороной на промежуточный фонарь, к фланцу которого он крепится с помощью шпилек, задней стороной — на качающуюся опору, расположенную под цилиндром четвертой ступени, а цилиндр шестой ступени находится на весу. Во всех цилиндрах подвод и отвод газа производится снизу. Цилиндры снабжены индикаторными штуцерами и штуцерами для подвода смазки.

Поршни. Поршень совершает возвратно-поступательное движение и служит для всасывания газа, сжатия его, а затем вытеснения из цилиндра. Материал поршней зависит от конечного давления и состава сжимаемого газа. Поршни низкого давления отливают из чугуна, а для сжатия агрессивных газов применяют специальные сплавы. На цилиндрической поверхности поршня имеются уплотнительные кольца, чаще всего изготовляемые из перлитового чугуна.

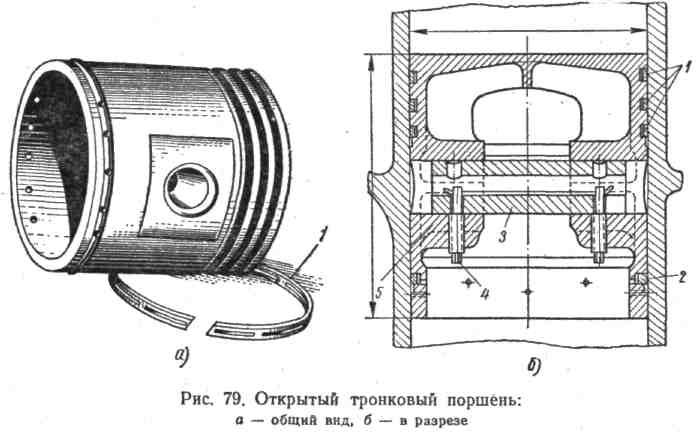

На рис. 79 показан тронковый открытый поршень одноступенчатого компрессора бескрейцкопфного типа. Поршень имеет

днище и цилиндрическую поверхность, которая состоит из двух

частей: верхнего пояса с уплотняющими поршневыми кольцами

1 и нижнего пояса, или юбки, несущего одно или два масло-

съемных кольца 2.

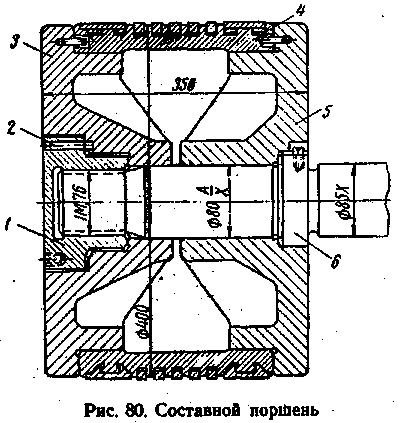

Поршень соединяется с шатуном посредством стального пальца 3, закрепленного в бобышках 5 установочными винтами 4. В быстроходных компрессорах применяют поршни из алюминиевых сплавов или чугунных облегченных конструкций. Дисковые поршни применяют в компрессорах крейцкопфного типа. Они бывают различных конструкций. На рис. 80 показан составной поршень компрессора двойного действия. Поршень состоит из двух половин 3, 5 и кольцевой вставки 4, которую по мере износа можно заменять. Крепление поршня на штоке производится с одной стороны буртиком б, а с другой — торцовой гайкой /, предохраняемой от самоотворачивания зашплинтованной шпилькой 2. Поршни горизонтальных компрессоров могут либо быть подвешенными на штоке, либо иметь несущую поверхность. Подвешенный поршень надет на усиленный шток, который на концах имеет скользящие опоры. Неподвешенные поршни снабжают специальной несущей поверхностью из белого металла.

Для обеспечения теплового расширения поршня несущую поверхность ограничивают углом 90 или 120°. Эту часть поршня

имеются уплотнительные кольца, чаще всего изготовляемые из перлитового чугуна.

обрабатывают по диаметру цилиндра, а на остальной части между ними делают зазор, равный 0,002 диаметра поршня.

|

Дифференциальные поршни изготовляют цельными и составными. Применяют их в многоступенчатых компрессорах. На рис. 81 показан составной дифференциальный поршень пятой, третьей и шестой ступеней семиступенчатого компрессора на 850 атм.

Как видно из чертежа, поршень состоит из трех частей: поршня пятой ступени 2, соединенного штоком 1 и накидным фланцем 5 с соседним поршнем; поршня третьей ступени 4, имеющего баббитовую несущую поверхность; поршня шестой ступени 3, шарнирно соединенного с поршнем 4. Такое шарнирное соединение позволяет поршням третьей и шестой ступеней свободно устанавливаться в своих цилиндрах.

В, компрессорах применяются также дифференциальные и дисковые поршни с опорами в виде отъемных башмаков, само-устанавливающихся по поверхности цилиндр

2. Испытания трубопроводов, входящих в состав компрессорной установки, на прочность и плотность.

8.2.1. Гидравлическое испытание трубопроводов должно производиться преимущественно в теплое время года при положительной температуре окружающего воздуха. Для гидравлических испытаний должна применяться, как правило, вода с температурой не ниже плюс 5 град. C и не выше плюс 40 град. C или специальные смеси (для трубопроводов высокого давления).

Если гидравлическое испытание производится при температуре окружающего воздуха ниже 0 град. C, следует принять меры против замерзания воды и обеспечить надежное опорожнение трубопровода.

После окончания гидравлического испытания трубопровод следует полностью опорожнить и продуть до полного удаления воды.

8.2.2. Величина пробного давления на прочность (гидравлическим или пневматическим способом) устанавливается проектом и должна составлять не менее:

[сигма]20

1,25 x P x ---------, но не менее 0,2 МПа (2 кгс/см2),

[сигма]t

где:

P - расчетное давление трубопровода, МПа;

[сигма]20 - допускаемое напряжение для материала трубопровода при 20 град. C;

[сигма]t - допускаемое напряжение для материала трубопровода при максимальной положительной расчетной температуре.

Во всех случаях величина пробного давления должна приниматься такой, чтобы эквивалентное напряжение в стенке трубопровода при пробном давлении не превышало 90% предела текучести материала при температуре испытания.

Величину пробного давления на прочность для вакуумных трубопроводов и трубопроводов без избыточного давления для токсичных и взрывопожароопасных сред следует принимать равной 0,2 МПа (2 кгс/см2).

8.2.3. Арматуру следует подвергать гидравлическому испытанию пробным давлением после изготовления или ремонта.

8.2.4. При заполнении трубопровода водой воздух следует удалять полностью. Давление в испытываемом трубопроводе следует повышать плавно. Скорость подъема давления должна быть указана в технической документации.

8.2.5. При испытаниях обстукивание трубопроводов не допускается.

8.2.6. Испытываемый трубопровод допускается заливать водой непосредственно от водопровода или насосом при условии, чтобы давление, создаваемое в трубопроводе, не превышало испытательного давления.

8.2.7. Требуемое давление при испытании создается гидравлическим прессом или насосом, подсоединенным к испытываемому трубопроводу через два запорных вентиля.

После достижения испытательного давления трубопровод отключается от пресса или насоса.

Испытательное давление в трубопроводе выдерживают в течение 10 минут (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на плотность).

По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра трубопровода и проверки герметичности разъемных соединений.

После окончания гидравлического испытания все воздушники на трубопроводе должны быть открыты и трубопровод должен быть полностью освобожден от воды через соответствующие дренажи.

8.2.8. Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружено течи и запотевания.

8.2.9. Одновременное гидравлическое испытание нескольких трубопроводов, смонтированных на общих несущих строительных конструкциях или эстакаде, допускается, если это установлено проектом.

3.Регулирование центробежных компрессорных машин.

В зависимости от назначения машины регулирование ее в основном осуществляют на постоянное давление при переменной производительности или на постоянную производительность при переменном давлении.

Регулирование производится изменением числа оборотов и дросселированием в зависимости от типа двигателя компрессорной машины.

Если машина приводится в работу от турбины, то регулирование производится изменением числа оборотов турбины. Это самое точное и экономичное регулирование. Если привод компрессора осуществляется от электродвигателя, который обычно работает с постоянным числом оборотов, то регулирование производится дросселированием газа на всасывании или нагнетании. Более распространенное и экономичное регулирование дросселированием на всасывании.

В ЦКМ, работающих на взрывоопасных газах с небольшим избыточным давлением на всасывании, во избежание образования вакуума и возможности подсоса воздуха, дроссельные органы устанавливают на нагнетательных трубопроводах или при наличии промежуточного охлаждения газа – во всасывающем трубопроводе второй ступени.

4.Дефектация и изготовление поршневых колец.

3.8.9 Во время проверки состояния поршневых колец обнаруженные задиры на поверхности колец и заусенцы по их кромкам устраняют и зашлифовывают.

Поршневые кольца заменяют, если величина радиального износа в любом сечении превышает 30% их первоначальной, а также при задирах поверхности скольжения кольца,превышающих10%окружности.

Поршневые кольца изготовляют из медистого чугуна следующего состава: 3.0-3,4 % углерода; 3,5-4,5 % меди; до 0,4 % кремния; до 0,3 % марганца; по 0,3 % никеля, хрома, и молибдена; по 0,1 % серы и фосфора.

Поршневые кольца из чугуна изготовляют токарной обработкой маслот с последующей термофиксацией замка, необходимой для придания поршневому кольцу упругости и обеспечения тем самым плотного прилегания его к зеркалу цилиндра. Технологическая последовательность изготовления поршневых чугунных колец:

1. Разрезка заготовки.

2. Расточка заготовки одновременно двумя резцами.

3. Нарезка колец.

4. Шлифовка с двух сторон.

5. Разрезание замка фрезой 0,7- 0,8 мм

6. Термическая фиксация замка.

Метод термической фиксации замка заключается в следующем: круглые кольца разводят за концы и надевают на специальную оправу, которую затем помещают в печь и нагревают до 600 – 6250С. Выдержка при этой температуре в течении 40 -50 мин.снимает упругие напряжения вызванные разведением концов у кольца и замок фиксируется. Извлеченные из печи кольца на оправке охлаждают в масле.

7.Притупление рабочих кромок.

8. Притирка торцов кольца

9. Размагничивание и контроль.

5.Первичные средства тушения пожаров и правила пользования ими.

6.1. Пенные огнетушители

Предназначены для тушения различных веществ и материалов, за исключением электроустановок, находящихся под напряжением.

Для приведения в действие химически-пенного огнетушителя ОХП-10 (Рис. 1), необходимо иглой (5) прочистить спрыск (3), повернуть вверх на 1800 до отказа рукоятку (2), перевернуть огнетушитель крышкой (6) вниз и направить струю пены на очаг горения.

6.2. Углекислотные огнетушители

Предназначены для тушения загораний различных веществ, за исключением тех, горение которых происходит без доступа воздуха, а также электроустановок, находящихся под напряжением до 380 В.

Для приведения в действие углекислотных огнетушителей ОУ-2, ОУ-5, ОУ-8 (Рис. 2) необходимо раструб (4) направить на горящий предмет, повернуть маховичок (3) вентиля (2) влево до отказа. Переворачивать огнетушитель не требуется; держать, по возможности, вертикально.

Во избежание обмораживания нельзя касаться металлической части раструба оголенными частями тела.

6.3. Порошковые огнетушители

Предназначены для тушения нефтепродуктов, электроустановок, находящихся под напряжением до 1000 В, ценных материалов и загораний на автомобильном транспорте.

Для приведения в действие порошкового огнетушителя ОП-10 (Рис. 3) необходимо нажать на пусковой рычаг (3) и направить струю порошка на очаг горения через выкидную насадку (4).

2.12. Правила пользования огнетушителями марки ОП-5:

• огнетушитель ОП-5 предназначен для тушения начинающихся и небольших очагов пожаров, в том числе воспламеняющихся жидкостей.

Порядок приведения в действие огнетушителя ОП-5:

• подвести огнетушитель к очагу пожара;

• повернуть расположенную на крышке огнетушителя рукоятку вверх до отказа (на 180° в вертикальной плоскости);

• перевернуть огнетушитель вверх дном (для приведения в действие ОП-5 нет необходимости ударять его);

• при воспламенении легковоспламеняющихся жидкостей, находящихся в открытых емкостях, направлять струю пены на внутреннюю сторону борта емкости (пена, ударяясь о борт емкости, покрывает горящую поверхность), при тушении жидкостей, разлитых на поверхности, покрывать пеной всю горящую поверхность;

ЗАПРЕЩАЕТСЯ использовать огнетушители ОП-5 для тушения пожаров электроустановок, горящих проводов, находящихся под напряжением.

2.13. Правила пользования огнетушителем марки ОУ

(марки ОУ-2, ОУ-5, ОУ-8 определяют цифрами емкость стального баллона 2-5-8 кг).

Ручные углекислотные огнетушители типа ОУ предназначены для тушения небольших загораний электропроводов, кабелей, электроустановок (тушение производить только при снятом напряжении):

• нельзя пользоваться огнетушителями, имеющими повреждения (вмятины, орешины и пр.);

• нельзя пользоваться не проверенными огнетушителями (не имеющими паспорта завода-изготовителя и без пломбы);

• нельзя бросать огнетушители, хранение их разрешается только на специальных подставках с креплением;

• запрещается хранить огнетушители вблизи отопительных приборов;

Порядок приведения в действие огнетушителя:

• держа за рукоятку огнетушитель, направить снегообразователь (раструб) на очаг пожара;

• открыть вентиль огнетушителя, вращая маховичок против часовой стрелки;

• во время работы (выброса заснеженной углекислоты через раструб) не разрешается брать рукой за раструб, во избежание обмораживания.

Дата добавления: 2015-04-21; просмотров: 1092; Мы поможем в написании вашей работы!; Нарушение авторских прав |