КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет № 14

1.Коленчатые валы и их подшипники. Материальное исполнение.

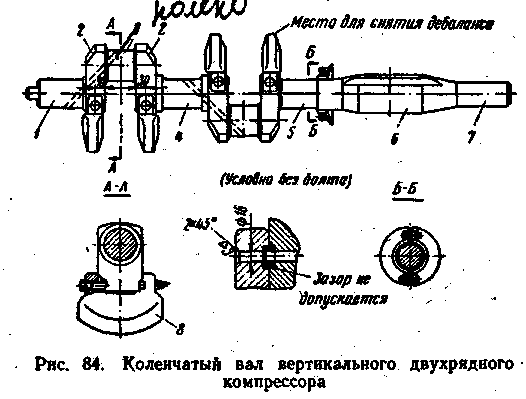

Коренные валы.В поршневых компрессорах применяют коренные валы двух видов: коленчатые и кривошипные. На рис. 84 показан цельнокованый коленчатый вал двухрядного вертикального компрессора. Вал имеет четыре шейки 1, 4, 5, 7, с помощью которых крепится в коренных подшипниках. Между шейками 1 и 4; 4 и 5 расположены колена, каждое из которых состоит из двух щек 2, соединенных, между собой мотыльковой шейкой 3. На мотыльковые шейки вала надеваются шатуны. Колена вала расположены под углом 180°. К щекам колен с помощью винтов и штифтов крепятся чугунные противовесы 8. Утолщенная часть вала 6 служит для крепления ротора электродвигателя.

Смазка к шатунным подшипникам поступает от коренных подшипников по сверлениям, имеющимся в коленчатом вале.

Кривошипный вал (рис. 85) представляет собою сборную конструкцию, состоящую из собственно вала 1, плеча кривошипа

Коленчатые (кривошипные) валы компрессоров изготавливают из стали марок сталь 40, сталь 45 по ГОСТ 1050-74 или сталь 40Х по ГОСТ 4543-71. Поковки валов до обработки должны быть проверены на отсутствие внутренних пороков ультразвуковой дефектоскопией.

Подшипники. Для компрессоров малой и средней производительности применяют подшипники качения. Подшипники скольжения применяют главным образом для компрессоров большой производительности.

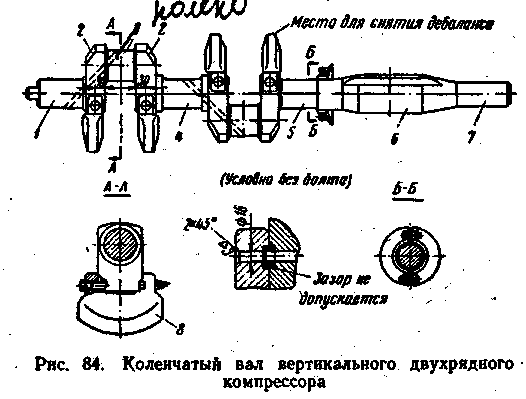

В вертикальных компрессорах вкладыши подшипников состоят из двух половин. В горизонтальных компрессорах подшипники воспринимают вертикальные и горизонтальные нагрузки, поэтому подшипники выполнены из четырех вкладышей (рис. 77).

Подтягивание вкладышей осуществляется посредством клиньев, соединенных с винтом 1. Регулировка вкладыша в вертикальном направлении производится набором прокладок 6. Смазку к подшипнику подводят с ненагруженной стороны. Чтобы контролировать температуру, подшипник снабжают гнездом для термометра, которое заканчивается в непосредственной близости от баббитовой заливки

2.Типы компенсаторов и опор устанавливаемых на трубопроводах.

5.6.1. Температурные деформации следует компенсировать за счет поворотов и изгибов трассы трубопроводов. При невозможности ограничиться самокомпенсацией (например, на совершенно прямых участках значительной протяженности) на трубопроводах устанавливаются П-образные, линзовые, волнистые и другие компенсаторы.

В тех случаях, когда проектом предусматривается продувка паром или горячей водой, компенсирующая способность трубопроводов должна быть рассчитана на эти условия.

5.6.2. Не допускается применять сальниковые компенсаторы на технологических трубопроводах, транспортирующих среды групп А и Б.

Не допускается установка линзовых, сальниковых и волнистых компенсаторов на трубопроводах с условным давлением свыше 10 МПа (100 кгс/см2).

5.6.3. П-образные компенсаторы следует применять для технологических трубопроводов всех категорий. Их изготавливают либо гнутыми из цельных труб, либо с использованием гнутых, крутоизогнутых или сварных отводов.

5.6.4. Для П-образных компенсаторов гнутые отводы следует применять только из бесшовных, а сварные - из бесшовных и сварных прямошовных труб. Применение сварных отводов для изготовления П-образных компенсаторов допускается в соответствии с указаниями п. 2.2.37 настоящих Правил.

5.6.5. Применять водогазопроводные трубы для изготовления П-образных компенсаторов не допускается, а электросварные со спиральным швом рекомендуются только для прямых участков компенсаторов.

5.6.6. П-образные компенсаторы должны быть установлены горизонтально с соблюдением необходимого общего уклона. В виде исключения (при ограниченной площади) их можно размещать вертикально петлей вверх или вниз с соответствующим дренажным устройством в низшей точке и воздушниками.

5.6.7. П-образные компенсаторы перед монтажом должны быть установлены на трубопроводах вместе с распорными приспособлениями, которые удаляют после закрепления трубопроводов на неподвижных опорах.

5.6.8. Линзовые компенсаторы, осевые, а также линзовые компенсаторы шарнирные применяются для технологических трубопроводов в соответствии с нормативно-технической документацией.

5.6.9. При установке линзовых компенсаторов на горизонтальных газопроводах с конденсирующимися газами для каждой линзы должен быть предусмотрен дренаж конденсата. Патрубок для дренажной трубы изготавливают из бесшовной трубы. При установке линзовых компенсаторов с внутренним стаканом на горизонтальных трубопроводах с каждой стороны компенсатора должны быть предусмотрены направляющие опоры на расстоянии не более 1,5 Ду компенсатора.

5.6.10. При монтаже трубопроводов компенсирующие устройства должны быть предварительно растянуты или сжаты. Величина предварительной растяжки (сжатия) компенсирующего устройства указывается в проектной документации и в паспорте на трубопровод. Величина растяжки может изменяться на величину поправки, учитывающей температуру при монтаже.

5.6.11. Качество компенсаторов, подлежащих установке на технологических трубопроводах, должно подтверждаться паспортами или сертификатами.

5.6.12. При установке компенсатора в паспорт трубопровода вносят следующие данные:

техническую характеристику, завод-изготовитель и год изготовления компенсатора;

расстояние между неподвижными опорами, необходимую компенсацию, величину предварительного растяжения;

температуру окружающего воздуха при монтаже компенсатора и дату.

5.6.13. Расчет П-образных, Г-образных и Z-образных компенсаторов следует производить в соответствии с требованиями нормативно-технической документации.

3. ВОЗМОЖНЫЕ НЕПОЛАДКИ В РАБОТЕ ЦЕНТРОБЕЖНЫХ КОМПРЕССОРНЫХ

МАШИН И МЕТОДЫ ИХ УСТРАНЕНИЯ

Появление вибрации машины: легкая вибрация вала, «зуд» на подшипниках и на некоторых местах корпуса. В большинстве случаев это является следствием увеличения зазоров между шейкойвала и_вкладышем подшипника_и отделения баббита от вкладышей, что вызывается длительной работой, некачественной заливкой вкладышей и действием загрязненной смазки. Появление вибрации может быть вызвано также неправильной центровкой в муфтовых соединениях. В этом случае надо проверить центровку и сделать ее более точной.

Если нет антипомпажных устройств или они неисправны, то для устранения вибрации принимают меры, указанные в инструкции по обслуживанию машины.

Неспокойный ход машины может быть вызван заеданием в лабиринтных уплотнениях ротора или большими отложениями в них грязи. Надо остановить машину, вскрыть ее, очистить лабиринты, подшабрить лабиринтные кольца, а если они окажутся поврежденными, то сменить. Вибрация турбомашин возникает также вследствие значительного прогиба вала или неуравнове- шенности ротора, вызванных загрязнением его, неравномерной коррозией, обрывом лопаток рабочего колеса, и других причин. Следует вскрыть машину, подвергнуть правке вал и отбалансировать ротор.

Понижение производительности турбокомпрессора, постепенное повышение конечной температуры сжатого газа и выходящей охлаждающей воды может произойти по следующим причина: увеличение сопротивления в холодильниках вследствие забивки газовой части грязью; уменьшение подачи охлаждающей воды или повышение ее температуры на входе; загрязнение илом или накипью трубок холодильника со стороны водной части. Необходимо выяснить причину сокращения подачи воды и принять меры к ее устранению. В случае забивки холодильников следует остановить машину, разобрать и очистить их.

Появление сжимаемого газа в водяных полостях может произойти вследствие нарушения герметичности уплотнений, повреждения развальцовки трубок в трубных досках холодильника. Следует остановить турбокомпрессор, заменить прокладки; при повреждении герметичности холодильника опрессовать его, установить места повреждения и устранить их.

Чрезмерный нагрев подшипников может быть вызван следующими причинами:

а) попадание в масло воды и образование при прохождении через масляный насос эмульсии, которая обнаруживается по усиленному появлению пены в маслобаке и сбросных масляных трубопроводах. Вода в масле понижает его вязкость и может повлечь расплавление баббита во вкладышах подшипника. Вода попадает в масло через неплотности сальника и при повреждении развальцовки трубок в маслоохладителе, а также когда давление охлаждающей воды больше давления масла. Следует заменить масло и устранить дефекты, порождающие пропуск воды в масло;

б) недостаточное охлаждение масла в маслохолодильнике, в результате чего масло выходит из него с температурой выше 40° С. Для увеличения степени охлаждения масла в маслохолодильнике увеличивают количество поступающей воды или добавляют в систему свежую воду с более низкой температурой. Если при этом температура масла не падает, то очищают от грязи и накипи водяное пространство маслохолодильника;

в) попадание в масло песка, который образует на шейке вала и пришабренной поверхности вкладышей царапины и наплав баббита. При этом нарушается нормальная смазка подшипников, что может привести к выплавке баббита и аварийному состоянию машины. Песок может попасть в масло сразу после монтажа системы смазки из плохо очищенных маслопроводящих труб, камер подшипников и фасонных отливок маслопроводов.

Песок и пыль попадают при небрежном заполнении маслобака маслом, при ремонтах маслосистемы.

Для устранения этого дефекта вся маслосистема и подшипники разбираются, подвергаются промывке и продувке. Масло профильтровывается или пропускается через сепаратор-центри-фугу. Задиры на шейках вала шлифуются;

г) недостаточный диаметр отверстия диафрагмы или перекрытие отверстия для подвода масла во вкладыш подшипника. По этим причинам снижается подвод масла и вызывается нагрев подшипника. Следует увеличить диаметр отверстия диафрагмы и устранить неточность совпадения отверстий в стенке корпуса подшипника и вкладыша;

д) недостаточные зазоры между шейкой вала и внутренней поверхностью вкладышей. При этом не обеспечивается заклинивание требуемого количества смазки между шейкой ротора и вкладышами. Надо разобрать подшипники и расшабрить баббитовую поверхность вкладышей;

е) недостаточное давление масла в системе вследствие увеличения осевых или радиальных зазоров в маслонасосе, наличия неплотностей во всасывающем и нагнетательном маслопроводах, поломки главного масляного насоса, привода или зубьев шестерен. Следует сделать ремонт маслонасоса и его привода.

4. Дефектация и замена подшипников качения.

Не допускают к эксплуатации подшипники, имеющие следующие дефекты:

– трещины, выкрашивание металла и цвета побежалости на кольцах и телах качения;

– выбоины и отпечатки (лунки) на беговых дорожках колец;

– шелушение металла, чешуйчатые отслоения;

– коррозионные раковины, забоины и вмятины на поверхностях качения, видимые невооруженным глазом;

– трещины на сепараторе, отсутствие или ослабление заклепок сепаратора;

– заметная визуально ступенчатая выработка рабочих поверхностей колец.

Применение в центробежных нефтяных насосах ремонтных шарикоподшипников запрещается.

При дефектации подшипников качения проверяют радиальный и осевой зазоры.

Радиальный зазор определяют на приспособлении индикатором.

Внутреннее кольцо подшипника закрепляют на плите конусной шайбой и по разнице показаний индикатора, при перемещении наружного кольца к индикатору и от него, определяют радиальный зазор. За величину радиального зазора подшипника принимают среднее арифметическое значение четырех измерений с поворотом одного кольца относительно другого на 90°.

Подшипники заменяют, если радиальный зазор превышает 0,1 мм - для подшипников с внутренним диаметром 50 мм, 0,15 мм - с диаметром 50-100мм, 0,2 - с диаметром свыше 100 мм.

Осевой зазор подшипников качения определяют по индикатору на приспособлениях. Одно из колец подшипника, внутреннее или наружное, закрепляют на приспособлении и по разнице показаний индикатора при перемещении свободного кольца из нижнего в верхнее положение определят величину осевого зазора подшипника.

Перед монтажом подшипника, в том числе и новые, промыть в нефтепродукте с температурой вспышки выше 61°С и смазать маслом.

Для компенсации температурных колебаний ротор устанавливают с одним незафиксированным подшипником относительно корпуса насоса. Величину осевого зазора в этом случае определяют по формуле:

При напрессовке подшипника на вал его нагревают до температуры 90-100°С в масляной ванне, а при запрессовке в корпус •- нагревают корпус или охлаждают подшипник, например, углекислотой.

Демонтаж подшипников, смонтированных на валу или в корпусе с натягом, производят при помощи пресса, гидравлических или винтовых съемников.

Для нормальной работы радиально-упорных подшипников их устанавливают с предварительным натягом. Натяг осуществляют при помощи распорных втулок.

Технологическая последовательность замены подшипника качения

Замену подшипников качения произвести в следующей технологической последовательности:

1.Выпрессовать старый подшипник с вала с помощью специального приспособления (съемника); 2 Проверить посадочное место вала с помощью микрометрического инструмента; 3 Промыть новые подшипники в нефтепродукте с температурой вспышки выше 61°С и смазать маслом; 4 Нагреть подшипник до температуры 90-100°С в масленой ванне. Запрессовать подшипник на вал с помощью приспособления или медной выколотки (рисунок 6); 5 Проверить правильность запрессовки подшипника и отсутствие защемление тел качения.

5.Требования безопасности при подъеме и перемещении грузов кранами.

Для безопасного выполнения работ по перемещению грузов кранами их владелец и производитель работ обязаны обеспечить соблюдение следующих требований: а) все работы по подъему и перемещению грузов кранами должны производиться стропальщиками, имеющими удостоверение на право ведения работ и под контролем лица ответственного, за производство работ кранами; б) на месте производства работ по перемещению грузов, а также на кране не должно допускаться нахождение лиц, не имеющих прямого отношения к выполняемой работе; е) погрузочно-разгрузочные работы и складирование грузов кранами на базах, складах, площадках должны выполняться по технологическим картам, разработанным с учетом требований ГОСТ 12.3.009 и утвержденным в установленном порядке; Требования к местам производства погрузо-разгрузочных работ. Места производства погрузочно- разгрузочных работ должны иметь основание, обеспечивающее устойчивость грузоподъемного оборудования, складируемых материалов и транспортных средств. Проходы и рабочие места должны быть ровными. Зимой - очищены от снега, а в случае обледенения засыпаны песком. Места производства погрузочно- разгрузочных работ, проходы и проезды должны иметь достаточное искусственное и естественное освещение. Погрузочно- разгрузочные площадки, пути переноски и перевозки грузов должны быть освобождены от посторонних предметов, мешающих выполнению работ. Места производства погрузочно- разгрузочных работ должны

быть оснащены первичными средствами пожаротушения, пожарным инвента

рем, знаками безопасности, схемами строповки и аптечкой первой медицинской

помощи с необходимыми медикаментами и перевязочными материалами. При погрузочно- разгрузочных работах не допускается: включать или останавливать (кроме аварийных случаев) машины и механизмы, работа на которых не поручена; использовать транспортные средства с неисправными бортами и запорами; грузить длинномерный груз по диагонали в кузове, оставляя выступающие за боковые габариты автомобиля части груза; - садиться на борта кузова, кабину или стоять на подножке транспортного средства во время его передвижения; -поправлять (подвигать) ударами молотка, кувалды и т.п. ветви стропов на поднимаемом грузе; -удерживать руками соскальзывающие при подъеме груза стропы (в таких случаях сначала опустить груз на опору, а затем поправить их строповку); -уравновешивать груз весом собственного тела или поддерживать перемещающиеся части груза во время его перемещения; -использовать в качестве прокладок изделия круглой формы при укладке грузов в штабеля; -водителю и другим лицам находиться в кузове или в кабине транспортного средства, а также под стрелой и в зоне действия крана; -ходить по уложенным штабелям грузов и располагаться на них для отдыха, курения и т.п. Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены подкладки соответствующей прочности для того, чтобы стропы могли быть легко и без повреждения извлечены из-под груза. Устанавливать груз в местах, для этого не предназначенных, не разрешается. Укладку и разборку груза следует производить равномерно, не нарушая установленные для складирования груза габариты и не загромождая проходы. Укладка груза в полувагоны, на платформы должна производиться в соответствии с установленными нормами, по согласованию с грузополучателем. Погрузка груза в автомашины и другие транспортные средства должна производиться таким образом, чтобы была обеспечена удобная и безопасная строповка его при разгрузке. Погрузка и разгрузка полувагонов, платформ, автомашин и других транспортных средств должны выполняться без нарушения их равновесия; Организация производства работ по погрузке и разгрузке транспортных средств (полувагонов, автомашин).Погрузочно-разгрузочные работы и складирование грузов кранами на базах, складах, площадках должны выполняться по технологическим картам, разработанным с учетом требований ГОСТ 12.3.009 и утвержденным в установленном порядке; не разрешается опускать груз на автомашину, а также поднимать груз при нахождении людей в кузове или кабине автомашины. В местах постоянной погрузки и разгрузки автомашин и полувагонов должны быть установлены стационарные эстакады или навесные площадки для стропальщиков. Погрузка и разгрузка полувагонов крюковыми кранами должны производиться по технологии, утвержденной производителем работ, в которой должны быть определены места нахождения стропальщиков при перемещении грузов, а также возможность выхода их на эстакады и навесные площадки. Нахождение людей в полувагонах при подъеме и опускании грузов краном не допускается;. Погрузка груза в автомашины и другие транспортные средства должна производиться таким образом, чтобы была обеспечена удобная и безопасная строповка его при разгрузке. Погрузка и разгрузка полувагонов, платформ, автомашин и других транспортных средств должны выполняться без нарушения их равновесия.

Дата добавления: 2015-04-21; просмотров: 381; Мы поможем в написании вашей работы!; Нарушение авторских прав |