КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет № 16. 1.Шатуны. Подшипники шатуна

1.Шатуны. Подшипники шатуна. Материальное исполнение.

Шатуны.Шатун состоит из кривошипной и крейцкопфной головок, соединенных стержнем. Кривошипная головка в компрессорах с коленчатым валом делается разъемной, а в компрессорах с кривошипным валом — закрытой (неразъемной). Крейцкопфная головка шатуна делается неразъемной, она отковывается заодно со стержнем шатуна.

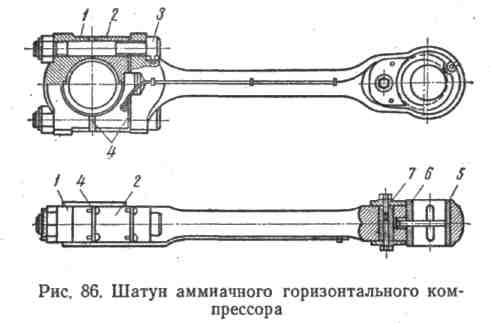

В крупных компрессорах крейцкопфная головка обычно имеет проушину (рис. 86), в которую вставляются вкладыши, подшипника 5 и 6, закрепляемые с помощью клина 7.

В других компрессорах подшипник крейцкопфной головки выполнен в виде цельной запрессованной бронзовой втулки, снабженной иногда стопорными винтами, предохраняющими от проворачивания. Кривошипную головку открытого типа выполняют с отъемной крышкой, которую крепят к шатуну болтами. В некоторых компрессорах открытая кривошипная головка делается отъемной, «морского» типа (рис. 86), состоящей из двух половин 1 и 2. Соединяются между собой половины, а также головка с шатуном с помощью шатунных болтов 3. Зазор между шейкой коленчатого вала и вкладышами головки шатуна регулируется набором латунных прокладок 4, размещаемых между стыковыми кромками обеих половин головки.

Закрытая кривошипная головка (рис. 87) делается в виде проушины, в нее вставляются вкладыши подшипника 2 и 3, которые удерживаются с помощью клина 4, перемещаемого винтом 5. Зазор регулируется набором прокладок 1 в стыке между вкладышами. Стержень шатуна в большинстве случаев имеет круглое сечение; он слегка конусный по длине. Шатуны небольших компрессоров штампованные и имеют стержень двутаврового сечения. Подача смазки производится из кривошипной головки в крейцкопфную либо по трубке, прикрепленной к стержню шатуна, либо по каналу, просверленному непосредственно в стержне шатуна.

2.Синхронные двигатели для приведения в действие компрессорных установок .

Синхронные двигатели для приведения в действие насосных и компрессорных установок.Синхронные электрические машины применяют в основном в качестве электрогенераторов, вырабатывающих электроэнергию на мощных стационарных электростанциях и передвижных энергоустановках (передвижные электростанции, тепловозы, автомобили, самолеты). Синхронные машины широко используют и в качестве электродвигателей при установленной мощности 100 кВт и выше для приведения в действие насосов, компрессоров, вентиляторов, дымососов и других технологических машин, работающих при постоянной частоте вращения вала.

Электромагнитная схема синхронного электродвигателя представлена на рис. 6.2, а. Статор конструктивно выполнен так же, как у асинхронной машины: на нем размещена трехфазная (в общем случае многофазная) обмотка 4. Обмотку / ротора 3, питаемую от источника постоянного тока, называют обмоткой возбуждения: она создает в машине магнитный поток возбуждения. Вращающаяся обмотка ротора соединяется с внешним источником постоянного тока посредством контактных колец 6 и щеток 5 (рис. 6.2, б). При вращении ротора с частотой п2 поток возбуждения пересекает проводники обмотки статора и индуцирует в ее фазах переменную ЭДС, которая изменяется с частотой, с-1,

Если обмотку статора подключить к какой-либо нагрузке, то проходящий по этой обмотке многофазный ток /, (см. рис. 6.2, б) создаст магнитное поле, вращающееся с частотой, с1,

Сравнение формул (6.2) и (6.3) показывает, что ротор вращается с той же частотой, что и магнитное поле статора. Поэтому такую машину называют синхронной.

В синхронной машине обмотку, в которой индуцируется ЭДС и проходит ток нагрузки, называют обмоткой якоря, а часть машины, на которой расположена обмотка возбуждения, — индуктором. Поэтому статор 2 (см. рис. 6.2, а) является якорем, а ротор 3 — индуктором.

Для физического принципа действия синхронной машины не имеет значения, вращается якорь или индуктор, поэтому на практике встречаются синхронные машины с обращенной конструктивной схемой: обмотка якоря, к которой подключают нагрузку, располагается на роторе, а обмотка возбуждения, питаемая постоянным током, — на статоре.

Двигатели постоянного тока применяют в системах электропривода, требующих регулирования частоты вращения в широких пределах, в качестве электромашинных усилителей, исполнительных двигателей в системах управления насосными и компрессорными установками. Электродвигатель постоянного тока по конструкции сходен с синхронным электродвигателем. Существенным отличием является наличие в двигателе постоянного тока коллектора, а при больших мощностях — и дополнительных полюсов с обмотками, обеспечивающими безыскровую работу щеток.

Для основных режимов работы электроприводных насосных и компрессорных установок и станций характерно то, что рабочее тело (жидкость или газ) перекачиваются в одном направлении от источника рабочего тела к его потребителю. Поэтому реверсирование электропривода является неактуальным. Для приводов компрессоров, воздуходувок, вентиляторов и дымососов применяются электрические двигатели мощностью от десятков ватт до несколько тысяч киловатт. Эти технологические машины обычно приводят в действие без нагрузки, и условия пуска их приводных двигателей легкие. Режим работы продолжительный, с редкими пусками. Электрооборудование компрессорных цехов или станций в зависимости от их технологического назначения может располагаться в машинном зале или специальном электротехническом помещении. Виды управления компрессорными агрегатами — диспетчерское, автоматическое и местное.

Насосные и компрессорные станции по бесперебойности электроснабжения относятся к потребителям первой и второй категорий. Управление насосной станцией (как и компрессорной) производится диспетчером предприятия по телемеханическим устройствам или осуществляется автоматическое управление согласно программе и режимам работы агрегатов станции. Для каждой конкретной установки или станции в зависимости от ее назначения и мощности применяются соответствующие электроприводы — постоянного или переменного тока. В насосных и компрессорных станциях с большой подачей, как правило, используют электроприводы с синхронными электродвигателями.

Развернутые схемы режима работы каждой конкретной насосной или компрессорной установки (станции) разрабатываются эксплуатирующей технической службой предприятия с учетом всех частных особенностей применяемого технологического оборудования и электропривода; утверждаются руководителем технической службы и принимаются необходимые меры для строгого соблюдения таких режимов, чтобы обеспечить безопасную и безаварийную работу всего энерготехнологического комплекса.

3. Нормальная и аварийная остановка агрегата.

Остановка турбокомпрессора.Необходимо строго соблюдать последовательность действий: 1) открыть задвижки 6 и 8 -на бай-пасной линии (см. рис. 30); 2) закрыть задвижку // на линии нагнетания, перекрывающую доступ газа (воздуха) к потребителю;

3) отключить электродвигатель или подачу пара к турбине;

4) проверить включение пускового смазочного насоса, которое должно происходить одновременно с отключением электропаро-привода;

4) закрыть задвижку (заслонку) 2;

5) открыть вентиль 9 (или 10).

Следует фиксировать по секундомеру время с момента отключения привода до полного останова ротора. Уменьшение этого периода указывает на наличие механических помех во вкладышах подшипников, уплотнениях и др.

После снижения температуры подшипников до 45 °С выключить пусковой смазочный насос и прекратить циркуляцию воды в системе охлаждения. При сжатии опасных газов турбокомпрессор, аппараты и трубопроводы продуть нейтральным газом (азотом).

Аварийный останов. Автоматический останов и подача аварийного сигнала могут быть вызваны увеличением температуры вкладышей подшипников турбокомпрессора и его привода более 85 °С; увеличением температуры вкладышей подшипников редуктора более 75 °С; осевым перемещением ротора, превышающим допустимый (в зависимости от типа и марки турбокомпрессора); виброперемещением шеек ротора относительно вкладышей радиальных подшипников, превышающим установленное значение; виброперемещением подшипников редуктора более 10... 18 мкм; недопустимым уменьшением давления газа на линии всасывания; недопустимым увеличением давления газа, могущим вызвать помпаж; уменьшением давления масла для смазывания подшипников редукторов, привода, зубчатых муфт ниже 0,08 МПа (0,8 кгс/см2); уменьшением давления масла для смазывания подшипников турбокомпрессора и торцовых уплотнений (при сжатии опасных газов) ниже 0,22 МПа (2,2 кгс/см2); уменьшением давления масла на сливе из торцовых уплотнений ниже 0,16 МПа (1,6 кгс/см2).

Для некоторых турбокомпрессорных установок, сжимающих опасные газы, автоматический останов может произойти при уменьшении избыточного давления воздуха для обдува электродвигателя ниже 1,33 кПа (10 мм рт. ст.); уменьшении подачи охлаждающей воды к воздушному охладителю электродвигателя ниже 40...70 м3/ч (в зависимости от мощности привода); повышении установленного уровня жидкости в приемном сепараторе газа.

Немедленный останов турбокомпрессора нажатием соответствующей кнопки машинист осуществляет в следующих случаях: при появлении дыма в какой-либо части агрегата; при быстром и внезапном увеличении температуры любого из подшипников или воспламенении масла; при появлении металлических стуков; при возникновении утечек газа (воздуха) или масла; в ситуации, угрожающей безопасности персонала и могущей вызвать поломку оборудования. 60

Любой аварийный останов — в результате срабатывания системы автоматической защиты или нажатия кнопки аварийного останова — осуществляется при отключении привода, закрытии задвижек 2 н 11 (см. рис. 30), открытии задвижек 6, 8 и вентиля 9 (или 10).

4.Обкатка и испытание поршневого компрессора после ремонта.

Пуск и наладка компрессоров.

Смонтированный компрессор испытывают вхолостую и под нагрузкой. При испытаниях проверяют качество сборки, регулируют углы и системы компрессора, прирабатывают трущиеся детали.

Испытания проводят по заранее подготовленной и утвержденной программе, которая предусматривает порядок и последовательность операций по подготовке к пуску, обкатке компрессора под нагрузкой, продувке межступенчатых трубопроводов.

Подготовка к первому пуску.

Подготовка к первому пуску охватывает все операции приведения в работоспособное состояние систем компрессора и предпусковой ревизии ходовых узлов самого компрессора. В подготовке к первому пуску и последующих испытаниях обычно участвует обслуживающий персонал.

Подготовка систем смазки.

Систему циркуляционной смазки после проверки степени ее очистки полностью заполняют маслом, которое подается в масляный бак через фильтрующую сетку или несколько слоев марли. Марки масел и количество определяют по паспорту компрессора.

В первый период проверяют поступление масла ко всем точкам смазки. Одновременно проверяют уплотнение всех стыков маслопроводов и устраняют выявленные дефекты.

Промывку системы циркуляционной смазки ведут в течении 4-8 часов. Практически промывку ведут до прекращения загрязнения сеток грубой очистки масла.

По окончании промывки сливают масло из системы и очищают масляный бак и фильтры от осадков. Систему заполняют свежим маслом.

Перепускной клапан шестеренчатого насоса регулируют так, чтобы избыточное давление масла в системе составляло 2,0-4,0 кгс/см2, минимально допускаемое давление масла 1,5 кгс/см2, запретное 1,2 кгс/см2.

Систему смазки цилиндров и систему промывки сальников подготавливают одновременно с системой циркуляционной смазки, т. к. в большинстве случаев масляный насос и лубрикатор приводятся от одного электродвигателя. До включения агрегата смазки все трубки отсоединяют от штуцеров ввернутых на точках смазки, и под трубки ставят какие-либо бачки для приема прокачиваемого масла.

Длительность промывки – 1,5-2 часа. После промывки масло заменяют, предварительно очистив сборник масла и фильтр.

Подготовка системы охлаждения.

Включает заполнение водой всех контуров системы охлаждения, их промывку и опробование при нормальном давлении.

Во время промывки устраняют пропуски и подтеки. Промывку заканчивают, когда вода на сливе становится чистой.

Подготовка линий всасывания и нагнетания.

Проверяют окончание работ по монтажу и испытанию всех межступенчатых аппаратов: просматривают все фланцевые соединения.

Предпусковая ревизия компрессора.

Проводится для компрессоров, поступающих на площадку опломбированными, а так же в случае длительного перерыва между окончанием монтажа и пуском для компрессоров, которые на месте проходили сборку и доводку.

При ревизии проверяют готовность к работе механизма движения компрессора и состояние всех ходовых узлов.

Свободу хода поршня проверяют поворотом вала вручную на один - два оборота. Одновременно при снятых клапанах проводят повторную проверку величины линейных зазоров мертвых пространств цилиндров.

Обычно параллельно производят ревизию и подготовку электродвигателя привода компрессора. Кратковременным включением проверяют правильность направления вращения ротора. После этого производят обкатку электродвигателя на холостом ходу.

В период обкатки электродвигателя должна быть обеспечена достаточная смазка его подшипников.

Проверяют затяжку гаек, контргаек коренных и шатунных подшипников, муфт, соединения истока с крейцкопфом, а так же затяжку клиньев крейцкопфных подшипников шатуна.

Непосредственно перед пуском устанавливают КИП. Проверяют вручную срабатывание ППК.

Дата добавления: 2015-04-21; просмотров: 450; Мы поможем в написании вашей работы!; Нарушение авторских прав |