КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Виды токарных работ и режущий инструмент

Точение наружной цилиндрической поверхности. При точении на- ружной цилиндрической поверхности также, как и при всех других видах токарных работ, главное вращательное движение резания DГ совершает за- готовка. Движение подачи DS выполняет инструмент, которым является токарный резец, перемещающийся вдоль оси заготовки. Для точения на- ружной цилиндрической поверхности применяют проходной прямой (рис. 1.1, а, поз. 1), проходной отогнутый (рис. 1.1, а, поз. 2) или проход- ной упорный (рис. 1.1, б) резцы.

Точение наружной цилиндрической поверхности. При точении на- ружной цилиндрической поверхности также, как и при всех других видах токарных работ, главное вращательное движение резания DГ совершает за- готовка. Движение подачи DS выполняет инструмент, которым является токарный резец, перемещающийся вдоль оси заготовки. Для точения на- ружной цилиндрической поверхности применяют проходной прямой (рис. 1.1, а, поз. 1), проходной отогнутый (рис. 1.1, а, поз. 2) или проход- ной упорный (рис. 1.1, б) резцы.

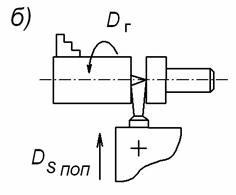

Рис. 1.1. Схемы точения наружной цилиндрической поверхности:

а) проходным прямым (поз. 1) и проходным отогнутым (поз. 2) резцами;

б) проходным упорным резцом

Отогнутые резцы удобны при точении поверхностей заготовок, расположенных вблизи кулачков патрона. Проходные упорные резцы ис- пользуют для точения небольших уступов на поверхности заготовки и об- работки цилиндрических поверхностей на нежестких валах.

Подрезание торцов. Торцовые поверхности заготовки обрабатыва- ют подрезными резцами (рис. 1.2, а), осуществляющими движение попе- речной подачи DS поп.

Часто для этих целей применяют проходные отогнутые резцы,

имеющие более массивную режущую часть по сравнению с подрезными резцами и допускающие более производительные режимы резания (рис. 1.2, б).

Торцовые поверхности подрезают, как правило, с движением подачи резца DS поп от периферии к центру.

Рис. 1.2. Схемы подрезания торцов подрезным прямым (а)

Рис. 1.2. Схемы подрезания торцов подрезным прямым (а)

и проходным отогнутым (б) резцами

Точение наружных канавок и отрезание. Для точения канавок (рис. 1.3, а), а также отрезания (рис. 1.3, б) используют соответственно ка- навочные и отрезные резцы, осуществляющие при резании движение по- перечной подачи DS поп. Точение узких канавок осуществляют за один ра- бочий ход резца, а широких — несколькими рабочими ходами, последова- тельно переставляя резец из одного положения в другое вдоль оси заготов- ки после точения резцом узкой канавки.

Рис. 1.3. Схемы точения канавки (а) и отрезания (б)

Резцы для точения канавок, а также отрезные резцы следует устанав- ливать так, чтобы их режущая кромка располагалась строго на уровне оси центров станка. Это особенно важно при работе отрезными резцами. Распо- ложение их выше или ниже оси центров может привести к поломке резца.

Точение фасонных поверхностей. К фасонным поверхностям, обра- батываемым на токарных станках, относят поверхности вращения, имею- щие сложный наружный контур. Такие поверхности могут иметь, например, рукоятки различной формы, маховики с фасонными ободами, шаровые (сферические) и подобные им детали.

Короткие (неширокие) фасонные по- верхности можно получать фасонными рез- цами (рис. 1.4). Токарный фасонный резец при движении с поперечной подачей DS поп снимает широкую стружку. Это может вы- звать вибрации обрабатываемой заготовки и резца. Поэтому данным методом выполняют

Короткие (неширокие) фасонные по- верхности можно получать фасонными рез- цами (рис. 1.4). Токарный фасонный резец при движении с поперечной подачей DS поп снимает широкую стружку. Это может вы- звать вибрации обрабатываемой заготовки и резца. Поэтому данным методом выполняют

точение фасонных поверхностей шириной до Рис. 1.4. Схемы точения

30 мм с малыми подачами и пониженными фасонных поверхностей скоростями резания Длинную фасонную по-

верхность обрабатывают проходным резцом, перемещающимся по криво- линейной траектории сочетанием продольного и поперечного движений механической подачи (схема обработки не показана).

Обработка отверстий. Для получения отверстий на токарных станках применяют сверла. Увеличение диаметра имеющегося в заготовке отверстия и повышение точности его изготовления осуществляют расточ- ными резцами, а также зенкерами и развертками. Тот или иной инстру- мент выбирают в зависимости от вида

Обработка отверстий. Для получения отверстий на токарных станках применяют сверла. Увеличение диаметра имеющегося в заготовке отверстия и повышение точности его изготовления осуществляют расточ- ными резцами, а также зенкерами и развертками. Тот или иной инстру- мент выбирают в зависимости от вида

заготовки, требуемой точности обра- ботки, размеров и параметров шерохо- ватости обработанного отверстия.

При сверлении отверстий на то- карных станках заготовка, закреплен- ная в патроне, совершает вращательное движение, а сверло, установленное в задней бабке станка, получает движе-

ние продольной подачи DS пр (рис. 1.5). Рис. 1.5. Схема

Растачивание отверстия (рис. сверления отверстия

1.6, а, б) – операция более сложная, чем

точение наружных поверхностей, так как размер поперечного сечения рез- ца дол жен быть меньше диаметра отверстия, а вылет резца из резцедержа- теля несколько больше длины растачиваемого отверстия.

Рис. 1.6. Схемы растачивания сквозного отверстия (а)

Рис. 1.6. Схемы растачивания сквозного отверстия (а)

и отверстия с уступом (б)

При растачивании отверстия значительной длины возможен изгиб резца и сильные вибрации при высоких скоростях резания. В связи с этим растачивание отверстий на токарных станках с помощью расточных резцов применяют в тех случаях, когда диаметры отверстий большие или когда сверление и зенкерование не обеспечивают необходимой формы уступов обработанных поверхностей внутри отверстия.

Растачивание сквозных отверстий осуществляют проходными рас- точными резцами с движением продольной подачи DS пр. Глухие и ступен- чатые поверхности растачивают упорными расточными резцами. Для по- лучения торцовой поверхности внутри отверстия расточному резцу в кон- це его продольного хода придают движение поперечной подачи (см. рис. 1.6, б).

Нарезание резьбы. Резьба представляет собой винтовую канавку оп- ределенного профиля, прорезанную на цилиндрической или конической поверхности. Используемые на деталях резьбы можно разделить на ряд групп:

– по расположению – на наружные и внутренние;

– по форме исходной поверхности – на цилиндрические и кониче-

ские;

– по направлению винтовой канавки – на правые и левые;

– по форме профиля – на треугольные, прямоугольные, трапецеи-

дальные, круглые;

– по числу заходов – на одно- и многозаходные;

– по назначению – на крепежные и ходовые.

На токарных станках резьбу нарезают посредством вращения за-

готовки (главное движение резания) и поступательного перемещения

(движение подачи) режущего инструмента. Таким способом можно осу- ществлять изготовление всех типов резьб, в том числе таких видов кре- пежных резьб, как метрическая, дюймовая и трубная резьбы.

Наиболее распространенным способом на- резания резьбы (наружной и внутренней) на то- карно-винторезных станках является нарезание резьбовыми резцами (рис. 1.7). За каждый обо- рот заготовки резец должен получать продоль- ное перемещение (подачу), равное шагу резьбы. Таким образом, скорость продольного переме-

Наиболее распространенным способом на- резания резьбы (наружной и внутренней) на то- карно-винторезных станках является нарезание резьбовыми резцами (рис. 1.7). За каждый обо- рот заготовки резец должен получать продоль- ное перемещение (подачу), равное шагу резьбы. Таким образом, скорость продольного переме-

щения резца точно согласуется с шагом нареза- Рис. 1.7. Схема нарезания емой резьбы и частотой вращения заготовки. наружной резьбы резцом

При нарезании на токарных станках резь-

бы небольших размеров используют плашки, а для внутренней – метчики. Шаг нарезанной на заготовке резьбы при этом получается такой же, как шаг резьбы на инструменте.

Методы точения конических поверхностей. Для получения кони- ческой поверхности на заготовке при точении на токарном станке необхо- димо, чтобы при вращении заготовки вершина резца перемещалась парал- лельно образующей конуса. Это достигается одним из следующих спосо- бов: смещением корпуса задней бабки (рис. 1.8, а); поворотом верхнего суппорта (рис. 1.8, б); с помощью широкого резца (рис. 1.8, в) или с ис- пользованием копирной линейки (рис. 1.8, г).

Методы точения конических поверхностей. Для получения кони- ческой поверхности на заготовке при точении на токарном станке необхо- димо, чтобы при вращении заготовки вершина резца перемещалась парал- лельно образующей конуса. Это достигается одним из следующих спосо- бов: смещением корпуса задней бабки (рис. 1.8, а); поворотом верхнего суппорта (рис. 1.8, б); с помощью широкого резца (рис. 1.8, в) или с ис- пользованием копирной линейки (рис. 1.8, г).

Рис. 1.8. Схемы точения конических поверхностей:

Рис. 1.8. Схемы точения конических поверхностей:

а) смещением задней бабки; б) поворотом верхнего суппорта;

в) широким резцом; г) с использованием копирной линейки

При точении наружных конических по- верхностей пользуются проходными резца- ми, а при растачивании внутренних поверх- ностей — расточными. Для получения на внутреннем отверстии конической фаски небольшой длины в качестве инструмента часто используют зенковку (рис. 1.9).

При точении наружных конических по- верхностей пользуются проходными резца- ми, а при растачивании внутренних поверх- ностей — расточными. Для получения на внутреннем отверстии конической фаски небольшой длины в качестве инструмента часто используют зенковку (рис. 1.9).

Рис. 1.9. Схема зенкования отверстия

Дата добавления: 2014-11-13; просмотров: 394; Мы поможем в написании вашей работы!; Нарушение авторских прав |