КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

УПРАВЛЕНИЕ ЗАПАСАМИ

Ключевые вопросы для управления запасами:

• Когда заказать?

• Сколько заказать?

• Сколько иметь на складе?

• Сколько отгрузить?

Ключевые понятия для управления запасами: склад, партия, время заказа поставок, затраты хранения.

Склад — сооружение, здание, устройство, предназначенное для приемки, размещения и хранения поступающих на него товаров, подготовки их к потреблению и отпуску потребителям. Склад обеспечивает сохранность материальных ценностей, позволяет накапливать необходимые запасы. Запас материалов необходим практически каждому виду деятельности, связанному с привлечением поставок от партнеров или смежников. Причины, появления запасов:

• необходимость накопления партии потребления при поставке малых партий от партнеров;

• необходимость накопления партии транспортировки при изготовлении малыми партиями;

• рассогласование режимов работы поставщика и потребителя;

• компенсация сбоев в системе поставок материалов.

Запас состоит из родных к употреблению, но не используемых ресурсов. Ими могут быть материалы, готовая продукция, машины, инструмент.

Общий запас на складе предприятия состоит из нескольких слагаемых. Совокупный запас предприятия включает запасы средств и предметов труда, предназначенных для обеспечения непрерывности производства и обеспечения потребителей. Совокупный запас складывается из запасов готовой продукции, производственных запасов сырья и материалов, запасов запасных частей, инструмента и хозяйственного инвентаря. Товарный запас образуется из готовой продукции на складах у поставщика и в каналах сферы обращения.

В структуре производственного запаса выделяют текущий, подготовительный, страховой, сезонный, излишний запас.

Запасы подготовительные — это часть товарных запасов, наличие которых вызвано необходимостью подготовки ресурсов к использованию в производстве. Подготовка может состоять в сортировке, контроле, раскрое, сушке. Размер подготовительных запасов определяется временем подготовки и объемомих среднесуточного потребления.

Запасы производственные — часть запасов, распределенная по стадиям производства. Они образуются из материалов, хранящихся перед агрегатами и участками, с целью обеспечения бесперебойности процессов.

Текущий запас — основная часть производственного запаса. За его счет обеспечивается непрерывность снабжения производственного процесса между последующими поставками.

Страховой запас предназначен для непрерывного снабжения производства в случае непредвиденных обстоятельств: отклонения в периодичности и величине фактических поставок от плановых или договорных, задержке материала в пути при доставке от поставщика, непредвиденной порче материала.

Сезонный запас образуется при сезонном характере условий поставки материала. Его назначение — обеспечить нормальную работу предприятия на время сезонного перерыва в поставке материала или перерывов в работе у поставщика. Нормативная величина сезонного запаса определяется на основе среднесуточного его потребления и длительности временного перерыва в поставке.

Запасы неликвидные — длительно неиспользуемые производственные и товарные запасы. Образуются вследствие ухудшения качества материала в процессе хранения, ошибок при заказе материала, морального износа. Излишние запасы, потребность в которых отсутствует, также считаются неликвидными.

Запасы переходящие — это остатки ресурсов материала, топлива на конец отчетного периода.

Переработка материальных ценностей на складах предусматривает учет, контроль, сортировку поступающих грузов, внутрискладскую транспортировку груза к местам временного хранения, установку грузов на складских стеллажах или площадках, формирование партий грузов для отправки заказчику.

Время выполнения отдельных операций называют оперативным временем, аих общую сумму — циклом грузопереработки. Задачей системы управления является минимизация затрат на грузопереработку. «Перемещать груз наилучшим образом — это не перемещать его вовсе». Принимая решение о размещении груза, следует учесть, когда и в какой ситуации он потребуется. На складе необходимо снижать затраты, увеличивать оперативное складское пространство, улучшать условия труда. Предпочтительнее получать грузы с учетом последовательности их использования, уменьшать промежуточные складские операции, перемещать грузы на короткие расстояния, размещать грузы в положении, удобном для забора.

Транспортировка не обязательно означает положительную работу. Перемещение материалов на складе, движение транспортных средств порожняком — это прямая потеря средств предприятия. Руководитель складского хозяйства должен стремиться превратить всякое перемещение в работу.

В складской системе запасы могут храниться в одном или нескольких местах. Когда имеется более одного пункта хранения, то возникает необходимость взаимодействия. Выделяют следующие типы складских систем:

• локальный склад (специализированный или универсальный) — одиночный склад;

• совокупность складов — несколько совместно управляемых складов;

• иерархическая система складов — несколько складов, имеющих линейную структуру подчиненности, при которой склад более высокого уровня обеспечивает поставки материалов на зависимые склады следующего уровня;

• специализированная совокупность складов — несколько складов, функционирующих параллельно и ориентированных на различные виды материалов;

• автоматизированный склад — соединение складского оборудования и системы автоматического управления складированием и доставкой материалов.

Складские системы во многом отличаются друг от друга. Они различаются размерами, сложностью, составом хранимых материалов, размером издержек, степенью случайности в потоках материалов.

По условиям хранения различают закрытые, полузакрытые, открытые склады. По характеру труда — немеханизированные, механизированные, автоматизированные, полностью автоматические склады.

Склад характеризуется тремя группами параметров:

• параметры поступающего потока материалов (размер партии, общая поставка за интервал времени, интервал поставок, тип транспорта, время поставок);

• параметры склада (потенциальный размер запасов, тип материалов, издержки, выполняемые дополнительные работы, потери, степень автоматизации, режим контроля);

• параметры уходящего потока (размер партии, общая потребность, интервал отправки, тип транспорта, время доставки).

Чистые стратегии управления запасами. Задача о запасе возникает при условии, когда количество ресурсов можно регулировать, и когда существует по крайней мере одна статья затрат, убывающая при увеличении запаса. Как правило, целевая функция в задачах управления запасами сводится к минимизации фактических или ожидаемых затрат. Если запас оказывает влияние на спрос, то целевая функция может выражаться в максимизации фактической или ожидаемой прибыли. К управляемым переменным в задачах о запасах относят:

• поступающий объем ресурсов (определение объема закупок, производства для отдельного вида или набора ресурсов);

• частота или сроки поступления ресурсов (определение периодичности или темпа производства, получения партий ресурсов);

• степень готовности продукции, хранящейся в виде запасов (определение

степени готовности хранящихся ресурсов к использованию).

Под стратегией функционирования складской системы понимают правило, которое определяет, когда и сколько следует заказывать.

Главная цель управления складскими запасами — поддержание минимального уровня складских запасов при минимизации затрат на содержание запасов, но при обеспечении максимального качества обеспечения обслуживаемых подразделений. Критерием выбора стратегии функционирования может быть минимум издержек, максимум прибыли. Иногда задача выбора стратегии оказывается сложной, и оптимизация сводится к выбору подмножества стратегий.

Управление запасами может быть прямым и косвенным. Прямое управление ориентировано на стабилизацию размера запаса или обеспечение заданной стратегии изменения запаса. Косвенное управление базируется на стабилизации параметров производства (численности работающих, объема выпуска) или удовлетворении параметров потребления. В этом случае размер запасов меняется в соответствии с колебанием потоков, поступления или потребления материалов.

Прямое управление запасом опирается на контроль запаса и реализуется через:

• заказ фиксированной партии материалов в фиксированное время;

• заказ материала фиксированными партиями в рассчитываемые моменты времени (с учетом интенсивности расхода);

• заказ материала в фиксированные моменты времени с изменением размера партии (с учетом фактически сложившегося уровня запаса);

• заказ материала в рассчитываемые моменты времени и с расчетным размером поставки (с учетом фактического уровня запаса и прогнозируемого

уровня потребления).

Стратегия с периодическим, контролем уровня запасов. При некоторых условиях возможность непрерывного контроля запасов отсутствует, но допускается контроль через определенные интервалы времени. При такой ситуации необходимо определять, частоту осуществления контроля, количество заказываемых или производимых ресурсов после очередного контроля.

Косвенное управление запасом материалов происходит через регулирование производства и может быть построено по одной из типовых схем.

Стабилизация выпуска. При этой стратегии поддерживается неизменным объем выпуска продукции и численность работающих. При колебании спроса со стороны потребителя соответственно меняется запас продукции. При повышении спроса размер запаса падает, а при снижении спроса — повышается.

Регулирование интенсивностью работы. При этой стратегии выпуск продукции повторяет размер спроса. При этом слежение за спросом обеспечивается за счет простоев персонала или повышения часов сверхурочной работы.

Регулирование численности работающих. Такая стратегия предусматривает изменение численности персонала в соответствии с колебаниями спроса.

Регулирование производительностью. При такой стратегии поддерживается минимальный уровень запасов за счет изменения производительности оборудования согласно потреблению продукции.

Затраты на складские запасы. Затраты на обеспечение складского хозяйства включают затраты на содержание складского хозяйства (затраты на хранение), затраты на взаимодействие с поставщиками (затраты на оформление заказа), затраты на компенсацию дефицита, затраты на содержание избыточного запаса и на информационное обеспечение складского хозяйства.

Издержки поставок включают стоимость получаемого товара, расходы по доставке и контролю, оформлению документации, предварительные расходы на поиск поставщика и оформление с ним договора. Здесь должны быть учтены расходы на почтовую и телефонную связь, бланки документов. Часть издержек поставок пропорциональна размеру поставляемой партии материалов, но часть является условно-постоянной и пропорциональна числу партии (фиксированная стоимость заказа).

Издержки по содержанию запаса включают расходы по складскому помещению (электроэнергия, тепло), оплату труда персоналу, страховку, потери материала, амортизацию капиталовложений в оборудование склада, потери от связывания средств в незавершенном производстве. В ряде случаев наиболее важными оказываются косвенные экономические элементы. Запасы материала сопровождаются задержкой обращения финансовых средств. Потери этого вида равны норме дохода, которую можно было бы получить от размещения капитала в других сферах бизнеса. Инвестируя капитал в запасы, приходится терять подобный доход. В состав издержек по содержанию включают также потери от старения товара, хищения, порчи в процессе хранения.

Вспомогательными издержками являются затраты на учет и административные расходы.

Издержки дефицита возникают в ситуации отсутствия запасов при появлении заявки потребителя. Прямые потери связаны с упущенной прибылью, наиболее существенными оказываются будущие потери прибыли из-за изменения ориентации покупателя. В будущем он обратится к другому поставщику, а при распространении информации можно потерять и других покупателей.

Дефицита можно избежать за счет принятия особых мер, но за счет дополнительных затрат (повышенные транспортные расходы, сверхурочные работы, содержание резервных запасов и т. д.).

Издержки избытка запасов возникают при хранении слишком большого количества либо слишком долгое время. Экономически эти издержки проявляются через расходы по содержанию запасов и потери прибыли от связывания финансовых средств.

Издержки информационного сопровождения для складской системы составляют значительную долю. Сбор информации о поставщиках, состоянии складов требует расходов на вычислительную технику, математическое обеспечение, ввод оперативных сведений.

Стоимость товарно-материальных запасов может учитываться двумя способами: методом оценки среднего взвешенного и методом ФИФО — «первое поступление — первый отпуск». Метод среднего взвешенного предполагает расчет средней цены за единицу товара на складе, как общей суммы, деленной на размер запаса. Метод ФИФО базируется на персональном учете каждой партии товара.

Расчет размера партии поставки (детерминированный вариант). Допущение о полной определенности параметров, используемых в задаче, приводит к существенному упрощению реальной ситуации. Тем не менее, подобная задача о расчете размера партии поставляемых ресурсов широко распространена.

Впервые вывод формулы расчета размера партии был сделан Фордом Харрисом в 1915 г., затем ее получали многие исследователи, и в литературе она чаще всего называется формулой Уилсона. При расчете оптимального размера партии учитываются только два вида затрат: затраты на содержание запасов и затраты на оформление поставок. Упрощенная модель расчета оптимального размера партии предполагает следующие условия:

• рассматривается один вид материала;

• задан общий спрос;

• расходы на поставку одной партии не зависят от ее размера,

Рассмотрим расчет предпочтительного размера партии поставки материала, если длительность планового периода — Т, общая потребность в материале — Р, затраты на оформление и доставку одной партии — а руб. за партию, затраты на хранение материала — Ь руб. на тонну, в единицу времени.

Крайними вариантами действий в такой ситуации оказываются:

• поставка одной партии, сопровождающаяся затратами на доставку а и большими затратами на хранение, равными 0,5РТ;

• поставка множества партий, требующих многократного повторения расходов а и небольших затрат на содержание запасов. Решение задачи выполняется в три этапа:

• находится математическое выражение затрат;

• выражение для расчета затрат упрощается;

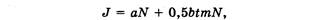

• находится размер партии, минимизирующий размер затрат. Построим формулу расчета общей суммы затрат:

где N — общее число партий за период Т, t — интервал времени между поставками,

т — искомый размер партии. Использование заданных в условиях ситуации величин, позволяет записать расчетную формулу в другом виде:

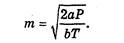

Оптимальное значение размера партии, обеспечивающее минимум затрат, может быть найдено из условия равенства нулю производной от J. Отсюда получается, что

Точкой заказа называют момент времени, при котором размер запаса становится равным некоторому контрольному уровню. В этот момент времени следует осуществить заказ следующей партии материалов.

Точка заказа характеризуется следующими факторами:

• периодом исполнения заказа;

• риском исчерпания запасов;

• суточной потребностью в материале.

Стохастические процессы в системах управления запасами. Обычно невозможно указать точно характеристику спроса. Детерминированное описание является только приближенным. Задержки в поставках, потери при транспортировке можно описать с помощью вероятностных параметров. Время поставки меняется из-за непостоянства времени выполнения заказа, оформления сопровождающей документации.

Система Канбан. Система организации «своевременного производства» зародилась в Японии, в условиях дефицита собственных средств (прежде всего территории). Эта система рассматривает товарно-материальные ценности как «существенный вред» и направлена на максимальное снижение запасов ресурсов, незавершенного производства и готовой продукции. Своевременное производство охватывает в едином цикле следующие стадии: доставка ресурсов — хранение ресурсов — производство — контроль качества — доставка готовой продукции. Одним из примеров реализации системы своевременного производства является система Канбан.

Канбан — это система организации производства и материально обеспечения, реализующая принцип «точно вовремя». Основной принцип системы Канбан — «поставлять материал только в момент потребности в нем». В этом смысле данная система называется «вытягивающей». Разработана и впервые практически реализована система была фирмой «Тойота» (Япония) в конце 60-х годов. В настоящее время система применяется при организации поставки материалов внутри предприятий и между предприятиями. При работе по системе Канбан цех-изготовитель не имеет законченного плана и графика производства. Он жестко связан с последующим цехом не общим планом, а конкретным заказом. Фактический график производства реализуется через обращение карточек Канбан, которое происходит следующим образом. Пусть на Конвейерной линии изготавливается продукция А. Детали а складируются вдоль конвейера и к ним прикрепляются карточки заказа Канбан. Если рабочий очередного рабочего места забирает несколько изделий типа а, то соответствующие карточки направляются как заказ на предшествующее рабочее место. Получается, что рабочий предшествующего рабочего места изготавливает свои детали только на освободившееся места промежуточного хранения.

При работе по системе Канбан производство постоянно находится в состоянии настройки. Колебания спроса на последнем рабочем месте влекут соответствующую подстройку рабочих мест всего конвейера.

Система Канбан опирается на ряд правил:

1. Последующий участок «вытягивает» изделия.

2. Предшествующий участок выпускает изделия, число которых равно числу ранее «вытянутых» изделий.

3. Бракованная продукция не поступает на последующий участок.

4. Число карточек Канбан (промежуточных мест для запаса) должно быть минимальным.

5. Колебания спроса компенсируются изменением интенсивности потока карточек Канбан.

6. Производственные возможности участков сбалансированы.

7. Дисциплина поставок не допускает нарушений. Имеется несколько типов системы Канбан;

1. Поставка равными партиями при варьировании времени между партиями.

2. Поставка через равные промежутки времени при варьировании размера партии.

3. Варьирование размера партии и времени поставки в заданных пределах.

4. Варьирование типа (состава) заготовок в партии при многономенклатурном производстве.

Потенциальные преимущества системы своевременного производства связаны с уменьшением единовременных вложений, связываемых в запасах, снижением расходов по обслуживанию складов, уменьшением размера производственных площадей, снижением риска морального устаревания запасов, уменьшением объема документации.

Дата добавления: 2015-01-01; просмотров: 392; Мы поможем в написании вашей работы!; Нарушение авторских прав |