КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Концепция многолетних тренировок

Гладью можно было и всю рубаху вышить. Можно было и накомодник, и думку – маленькую подушечку, и, как правило, чтобы на ней легче думалось, лебяжьим пухом ее набивали. Спали – то на палатьях (?) жестких, а под голову – помягче. Вспомните, из детского сад: На правый бочок, ручки под бочок ( под щечку). А здесь у тебя - подушка – под ушко.

Мы сейчас рубахи разбираем, а платья были и мужское платье, и женское. Даже до сих пор осталось выражение: Пошив мужского платья. Ткань для пошива – это лен, шелк. Могла быть нарядно вышита, и не только расшита нитью золотой или серебряной, золотошвейками, а они еще кисием (?) и бисером вышивали: бисер это маленькие шарики - бусинки, а кисеей – это крупные. И жемчугом. Но каждый орнамент такого платья – это человек должен занимать очень – очень высокое положение в обществе, и нести очень высокую ответственность. Почему, допустим, жемчугом вышивалось платье? А жемчужина она как бы наполняется, поглощает солнечный свет и передает его данному человеку, т.е. раз человек много взвалил на свои плечи, то ему адекватно надо и получать энергию от Природы, чтобы выполнять свои обязанности. А если человек ничего не делает и себе расшил одежду, как верховного жреца, и одел, то вся эта энергия сожжет его.

Штаны могли быть разного цвета – какой краситель добавил при покраске. Были и полосатые, были темно-темно синие, и красные шаровары.

Ученик: Есть гамма символов какого-то определенного цвета, например, небесный цвет и зеленый – то это уже будет, как силы Природы помогать?

Отче: Нет, то, что касается символики, у вас в Юджизме будет урок, где вы будете разбирать символы, их цвета, что они означают, и пр.

Природные орнаменты имеют природный цвет, стихийные имеют стихийный.

Ученик: В орнаменте на фоне земли птички, цветы и пр. они были скрытыми, или выделялись, как узоры?

Отче: Нет, Узор – это узор, узорочек – это знаки в орнаменте. А есть, чисто показывает: вот человек видит – это символ этого Рода, его охраняет этот Бог, у него этот знак. А в узорочье – ты не увидишь самого символа, символ вплетен в переплетения стихийные, в веточки, в лианы, в леопардов и т.д. это всё переплетено, и только разглядывая само узорочье, можно увидеть и коня, и леопарда, или еще какую-то стихию, или еще символ, а он не отдельно, а он вплетен.

Ученик: Ну, в каких случаях показывается, а в каких он был скрытым?

Отче: Я же сказал, это будет у нас на Юджизме.

Ученик: Символы и знаки – это разные вещи?

Отче: Конечно.

Вышивка не могла идти по всей спине. Если вышивка идет по всей спине, значит, она перебивает все потоки, которые получает позвоночник. Поэтому вышивки по всей спине ни у кого, ни у мужчин, ни у женщин не было. Вышивка, чтобы скрыть шов, допустим, на рукаве у плеча – шла. На сочленении в локте, в плече – шла.

Ученик: Можно ли пришить к рубахе, например, уже готовый узор, орнамент – для красоты?

Отче: А зачем? Во всем должен быть смысл. Если просто для того, чтобы было красиво, и нарушить при этом структуру, тогда зачем вышивать и шить славянскую рубаху?

ЗМІСТ

| 1 | Вступ | |

| 2 | Загальний розділ | |

| 2.1 | Службове призначення, технічна характеристика й умови роботи компресора гальмівної системи автомобіля КрАЗ-6510 | |

| 2.2 | Комплектность агрегату | |

| 2.3 | Огляд та аналіз існуючих конструкцій | |

| 3 | Технологічний процес ремонту компресора гальмівної системи автомобіля КрАЗ-6510 | |

| 3.1 | Діагностування технічного стану | |

| 3.2 | Розбирання складальної одиниці на вузли і деталі | |

| 3.3 | Встановлення характеру і величин дефектів | |

| 3.4 | Технічні умови на ремонт та складання | |

| 3.5 | Технологічні операції складання агрегату | |

| Висновок до курсового проекту | ||

| Список літератури |

1 Вступ

У задоволенні постійно зростаючих потреб народного господарства нашої країни в перевезеннях пасажирів і вантажів автомобільний транспорт займає провідне місце.

Рішення задач по подальшому розвитку автомобільного транспорту забезпечується постійним збільшенням виробництва автомобілів. Одним з резервів збільшенням автомобільного парку країни є ремонт автомобілів, тому його розвитку і вдосконаленню в нашій країні приділяється велика увага.

В процесі експлуатації автомобіля його надійність та інші властивості поступово знижуються внаслідок зношування деталей, а також корозії і втоми матеріалу, з якого вони виготовлені. В автомобілі з'являються різні несправності, які усуваються при технічному обслуговуванні та ремонті.

При тривалій експлуатації автомобілі досягають такого стану, коли витрати коштів і праці, пов'язані з підтриманням їх у працездатному стані і умовах автотранспортних підприємств, стає більше прибутку, яку вони приносять в експлуатації. Такий технічний стан автомобілів вважається граничним і вони направляються в капітальний ремонт на авторемонтні підприємстві.

Завдання капітального ремонту полягає в тому, щоб з найменшими затратами відновити втрачену автомобілями працездатність.

Істотне значення для вирішення проблеми управління технічним станом автомобіля має планово-попереджувальна система ТО і ремонту рухомого складу, яка регламентує режими та інші нормативи по його утриманню в технічно справному стані.

Важливим елементом рішення проблеми управління технічним станом автомобілів та іншого спеціалізованого обладнання є вдосконалення технологічних процесів і виробництва ТО і ремонту автомобілів та обладнання, що включає раціоналізацію структури інженерно-технічної служби, методів прийняття інженерних рішень, технологічних прийомів, устаткування постів і робочих місць та наукову організацію праці (НОТ).

Сучасне авторемонтне виробництво займає час механізованими поточними лініями розбирання-збирання, досконалими способами ремонту деталей, високопродуктивним обладнанням, прогресивними технологічними процесами. Основним джерелом підвищення продуктивності праці при капітальному ремонті автомобілів і агрегатів є механізація і автоматизація виробничих процесів на основі концентрації виробництва. При цьому особливо механізація розбірних, мийних, дефектувальних і складальних робіт має першорядне значення, т.к. при цьому також значно підвищується культура виробництва і як наслідок якість ремонту. Важливе значення також має механізація трудомістких процесів внутрішньоцехового і межоперационного транспортування автомобілів, агрегатів і деталей, т.к. вони безпосередньо впливають на зниження собівартості і значно полегшують працю робітників.

Підвищення якості ремонту має важливе значення, т.к. при цьому збільшується ефективність роботи обладнання і в цілому всього автомобільного транспорту: зростає кількість технічно справних автомобілів, знижуються витрати на експлуатаційні ремонти та ін.

Усі ці напрямки визначають шляхи і методи найбільш ефективного управління технічним станом автомобільного парку з метою забезпечення регулярності та безпеки перевезень при найбільш повної реалізації технічних можливостей конструкції і забезпеченні заданих рівнів експлуатаційної надійності автомобіля, оптимізації матеріальних і трудових витрат, зведенні до мінімуму негативного впливу технічного стану рухомого складу на персонал і навколишнє середовище.

2 Загальний розділ

2.1 Службове призначення, технічна характеристика та принцип дії Компресора гальм

Компресор гальм

Компресор призначений для живлення пневмосистемы автомобіля стислим повітрям

Компресор поршневого типу, непрямоточний, двоциліндровий, одноступінчатий, приводиться в дію за допомогою ременя від шківа вентилятора.

Технічні дані компресора

Число циліндрів 2

Діаметр циліндрів, мм - 72

Хід поршня, мм 38

Робочий об'єм, см3 310

Частота обертання, мин-12200

Подання компресора при 2000 мин-1 і

противодавлении 0,75 МПа , л/мін 320

Маса, кг 19

У середній частині блоку циліндрів є порожнина, в якій розташовано розвантажувальне облаштування компресора.

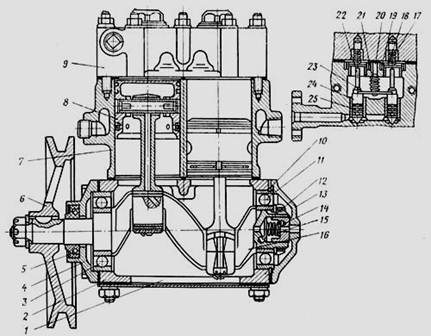

1 - транспортна заглушка картера компресора; 2 - картер компресора; 3 і 11 - підшипники; 4 - передня кришка компресора; 5 - сальник; 6 - шків; 7 - блок циліндрів компресора; 8 - поршень з шатуном; 9 - голівка циліндрів компресора; 10 - стопорне кільце; 12 - наполеглива гайка; 13 - задня кришка картера компресора; 14 - ущільнювач; 15 - пружина ущільнювача; 16 - колінчастий вал; 17 - пружина впускного клапана; 18 -впускной клапан; 19 - напрямна впускного клапана; 20 - пружина напрямної коромисла; 21 - пружина коромисла; 22 - шток впускного клапана; 23 - коромисло; 24 - плунжер; 25 - кільце ущільнювача.

Рисунок 2.1 - Компресор гальмівної пневматичної системи

Система мастила компресора змішана. Масло підводиться під тиском від масляної магістралі двигуна до шатунових підшипників.

Масло, що стікає з підшипників шатуна, розбризкується, перетворюється на масляний туман і змащує дзеркало циліндра.

Рідина для охолодження компресора гальмівної пневматичної системи поступає по трубопроводу з системи охолодження двигуна у блок циліндрів, звідти в голівку і відводиться у всмоктуючу порожнину водяного насоса.Повітря, що поступає в компресор, потрапляє під пластинчаті впускні клапани 18, розташовані у блоці циліндрів. Впускні клапани розміщуються в тих, що направляють 19, які обмежують їх бічне зміщення.

Згори клапани підтискаються до сідла пружиною впускного клапана. Переміщення клапана вгору обмежується направляючим стержнем пружини.

Коли поршень рухається вниз, над ним в циліндрі створюється розрідження. Канал повідомляє надпоршневий простір з порожниною над впускним клапаном.

Тому повітря, що поступає в компресор, долає силу пружини 17 впускного клапана, підводить його і спрямовується в циліндр за поршнем.

При русі поршня вгору повітря стискається, долаючи силу пружини нагнітального клапана, відриває його від сідла і в щілини, що утворилися, поступає з голівки по трубопроводах в пневматичну систему автомобіля.

Розвантаження компресора гальмівної системи Маз- 5551, 5549, Маз- 5335, 5336, 5337 здійснюється методом перепускання повітря через впускні клапани, що відкриваються, таким чином.

При досягненні в пневматичній системі максимального тиску 0.7 МПа спрацьовує регулятор тиску, стисле повітря, що пропускає при цьому, в горизонтальний канал розвантажувального пристрою.

Під впливом підвищеного тиску плунжери 24 разом з штоками 22 підводяться, долаючи тиск пружин впускних клапанів, і коромисла 23 відривають одночасно від сідла обидва впускні клапани.

У щілини, що утворилися, через канали повітря проходить з циліндра в циліндр, у зв'язку з чим вступ стислого повітря в пневматичну систему автомобіля припиняється.

Після зниження тиску повітря в системі знижується його тиск в горизонтальному каналі, повідомленому з регулятором тиску, плунжери і штоки розвантажувального пристрою під впливом пружин опускаються, впускні клапани сідають на свої сідла і знову повторюється процес нагнітання повітря в пневмосистему.

Велику частину часу компресор працює без навантаження, перекачуючи повітря з одного циліндра в інший.

Нагнітання повітря в пневмосистему відбувається тільки при падінні тиску нижче 0.6 МПа.

Цим досягається обмеження тиску в пневмосистемі і зменшується знос деталей компресора.

Таблиця 2.1 – Перелік деталей та складальних одиниць

| Найменування | Основні розміри | Кількість | Матеріал | |

| картер компресора | 72,00-72,03 | 1 | СЧ 15 ГОСТ 1412-85 | |

| блок циліндрів | 60,00-60,03 | 1 | СЧ 15 ГОСТ 1412-85 | |

| поршень компресора | 59,84-59,87 | 2 | АК 5М7 ГОСТ 1583-93 | |

| втулка плунжера | зовнішній Ø 13,080 внутрішній Ø 10,00 | 1 | Л63 ГОСТ 2208-91 | |

| Колінчастий вал | Ø корінної шийки валу 35,002-35,018 Ø шийки валу під манжету 23,86-24,00 Øшатунових шийок валу 28,479-28,500 Ø (менший) шийки валу під шків 20,6 | 1 | Високоміцний чавун ГОСТ 2208-91 | |

| сідло впускного клапана | Ø шийки 17,040-17,075 | 1 | Сталь 35 ГОСТ 380-94 | |

| голівка блоку циліндрів | 1 | СЧ 15 ГОСТ 1412-85 | ||

| Кришка картера задня | Ø виточки під зовнішнє кільце підшипника 72,00-72,20 | 1 | Сірий чавун СЧ 15 ГОСТ 1412-85 | |

| Плунжер впускного клапана | Ø шийки плунжера під втулку 9,915-9,965 Ширина паза під кільце ущільнювача 2,70-2,82 | 1 | Сталь А12 ГОСТ 1050-88 | |

| Клапан випускний | Товщина клапана 1,28-1,40 | 1 | Сталь 85 ГОСТ 380-94 | |

| Клапан впускний | Ø клапана 18,26-18,40 Товщина клапана 0,88-1,00 | 1 | Сталь 85 ГОСТ 380-94 |

2.3 Огляд та аналіз існуючих конструкцій

За принципом дії і основними конструктивними особливостями розрізняють Компресор поршневі, ротаційні, відцентрові, осьові і струминні. Компресор також підрозділяють по роду газу (повітряні, кисневі та ін.), що стискається, по створюваному тиску рн (низького тиску -от 0,3 до 1 Мн/м2, середнього -до 10 Мн/м2 і високого -выше 10 Мн/м2), по продуктивності, тобто об'єму всмоктуваного Vвс (чи стислого) газу в одиницю часу (зазвичай в м3/мін) і іншим ознакам. Компресор також характеризуються частотою оборотів n і споживаною потужністю N.

Поршневий Компресор в основному складається з робочого циліндра і поршня; має всмоктуючий і нагнітальний клапани, розташовані зазвичай в кришці циліндра. Для повідомлення поршня зворотно-поступального руху у більшості поршневих Компресор є кривошипно-шатуновий механізм з колінчастим валом. Поршневі Компресор бувають однои багатоциліндрові, з вертикальним, горизонтальним, Vили W - oбразным і іншим розташуванням циліндрів, одинарного а також одноступінчатого або багатоступінчастого стискування. Дія одноступінчатого повітряного поршневого Компресор полягає в наступному. При обертанні колінчастого валу 1 сполучений з ним шатун 2 повідомляє поршню 3 поворотні рухи. При цьому в робочому циліндрі 4 із-за, збільшення об'єму, ув'язненого між днищем поршня і кришкою циліндра 5, виникає розрідження і атмосферне повітря, здолавши своїм тиском опір пружини, що утримує всмоктуючий клапан 9, відкриває його і через повітрозабірник (з фільтром) 8 поступає в робочий циліндр. При зворотному ході поршня повітря стискатиметься, а потім, коли його тиск стане більше тиску в нагнітальному патрубку на величину, здатну здолати опір пружини, що притискає до сідла нагнітальний клапан 7, повітря відкриває останній і поступає в трубопровід 6. При стискуванні газу в Компресор його температура значно підвищується. Для відвертання самозаймання мастила Компресор обладналися водяним (труба 10 для При цьому процес стискування повітря наближатиметься до ізотермічного (з постійною температурою), який є теоретично найвигідним (см Термодинаміка). Одноступінчатий Компресор, виходячи з умов безпеки і економічності його роботи, доцільно застосовувати з мірою підвищення тиску при стискуванні до b = 7-8. При великих сжатиях застосовуються багатоступінчасті Компресор, в яких, чергуючи стискування з проміжним охолодженням, можна отримувати газ дуже високих тисків -выше 10 Мн/м2. У поршневих Компресор зазвичай передбачається автоматичне регулювання продуктивності залежно від витрати стислого газу для забезпечення постійного тиску в нагнітальному трубопроводі. Існує декілька способів регулювання. Простий з них -регулирование зміною частоти обертання валу.

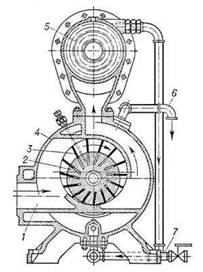

РотаційніКомпресормають один абодекількароторів, якібуваютьрізнихконструкцій. ЗначнепоширенняотрималиротаційніпластинчатіКомпресор, такі, щомають ротор 2 з пазами, в яківільновходятьпластини 3. Ротор розташований в циліндрі корпусу 4 ексцентрично. При йогообертанні за годинниковоюстрілкоюпростори, обмежені пластинами, а такожповерхнями ротора і циліндра корпусу, в лівійчастиніКомпресорзростатимуть, щозабезпечитьвсмоктування газу через отвір 1. У правійчастиніКомпресороб'ємицихпросторівзменшуються, газ, щознаходиться в них, стискається і потімподається з Компресор в холодильник 5 абобезпосередньо в нагнітальнийтрубопровід. Корпус ротаційногоКомпресорохолоджується водою, для підведення і відведенняякоїпередбачені труби 6 і 7. Мірапідвищеннятиску в одному ступені пластинчатого ротаційногоКомпресорзазвичайбуваєвід 3 до 6. ДвоступінчатіпластинчатіротаційногоКомпресор з проміжнимохолодженням газузабезпечуютьтиск до 1,5 Мн/м2.

1 -колінчатий вал; 2 -шатун; 3 -поршень; 4 -рабочий циліндр; 5 -крышка циліндра; 6 -нагнетательный трубопровід; 7 -нагнітательний клапан; 9 -воздухозаборник; 9 -всасывающий клапан; 10 -труба для підведення охолоджувальної води.

Рисунок 2.2. Поршневий компресор

Принципи дії ротаційного і поршневого Компресор в основному аналогічні і відрізняються лише тим, що в поршневому усі процеси відбуваються в одному і тому ж місці (робочому циліндрі), але в різний час, а в ротаційному Компресор всмоктування і нагнітання здійснюються одночасно, але в різних місцях, розділених пластинами ротора. Відомі інші конструкції ротаційного Компресор, у тому числі гвинтові, з двома роторами у вигляді гвинтів. Для видалення повітря з метою створення розрідження в якому-небудь просторі застосовують роторні водокільцеві вакуум-насоси. Регулювання продуктивності ротаційного Компресор здійснюється зазвичай зміною частоти обертання їх ротора.

1 -отвір для всмоктування повітря; 2 -ротор; 3 -пластина; 4 -корпус; 5 -холодильник; 6 і 7 -трубы для відведення і підведення охолоджувальної води.

Рисунок 2.3. Ротаційний пластинчатий компресор

Відцентровий Компресор в основному складається з корпусу і ротора, що має вал 1 з симетрично розташованими робочими колесами. Відцентровий 6-ступінчастий Компресор розділений на три секції і обладнаний двома проміжними холодильниками, з яких газ поступає в канали 12 і 13. Під час роботи відцентрового Компресор часткам газу, що знаходяться між лопатками робочого колеса, повідомляється обертальний рух, завдяки чому на них діють відцентрові сили. Під дією цих сил газ переміщається від осі Компресор до периферії робочого колеса, зазнає стискування і придбаває швидкість. Стискування триває в кільцевому дифузорі із-за зниження швидкості газу, тобто перетворення кінетичної енергії в потенційну. Після цього газ по зворотному направляючому каналу поступає в інший ступінь Компресор і так далі

Отримання великих мір підвищення тиску газу в одному ступені (більше 25-30, а у промислових Компресор - 8-12) обмежене головним чином межею міцності робітників Важливою особливістю відцентрових Компресор (а також осьових) являється залежність тиску стислого газу, споживаної потужності, а також ккд від його продуктивності. Характер цієї залежності для кожної марки Компресор відбивається на графіках, що називаються робочими характеристиками.

Регулювання роботи відцентрових Компресор здійснюється різними способами, у тому числі зміною частоти обертання ротора, дроселюванням газу на стороні всмоктування та ін.

Осьовий Компресор має ротор 4, що складається зазвичай з декількох лав робочих лопаток 6. На внутрішній стінці корпусу 2 розташовуються ряди направляючих лопаток 5. Всмоктування газу відбувається через канал 3, а нагнітання через канал 1. Один ступінь осьового Компресор складає ряд робітників і ряд направляючих лопаток. При роботі осьового Компресор робочі лопатки, що обертаються, роблять на частки газу, що знаходяться між ними, силова дія, примушуючи їх стискатися, а також переміщатися паралельно осі Компресор (звідки його Грати з нерухомих направляючих лопаток забезпечують головним чином зміну напряму швидкості часток газу, необхідну для ефективної дії наступного ступеня. У деяких конструкціях осьових Компресор між направляючими лопатками відбувається і додаткове підвищення тиску за рахунок зменшення швидкості газу. Міра підвищення тиску для одного ступеня осьового Компресор зазвичай рівна 1,2-1,3, тобто значно нижче, ніж у відцентрових Компресор, але ккд у них досягнутий найвищий з усіх різновидів Компресор

1 -вал; 2, 6, 8, 9, 10 і 11 -рабочі колеса; 3 і 7 -кольцевые дифузори; 4 -зворотній направляючий канал; 5 -направляющий апарат; 12 і 13 -канали для підведення газу з холодильників;14 -канал для всмоктування газу.

Рисунок 2.4. Відцентровий компресор

Залежність тиску, споживаній потужності і ккд від продуктивності для декількох постійних частот обертання ротора при однаковій температурі всмоктуваного газу представляють у вигляді робочих характеристик. Регулювання осьових Компресор здійснюється так само як і відцентрових. Осьові Компресор застосовують у складі газотурбінних установок (див. Газотурбінний двигун).

Технічна досконалість осьових, а також ротаційних, відцентрових і поршневих Компресор оцінюють по їх механічному ккд і деяким відносним параметрам, що показують, якою мірою дійсний процес стискування газу наближається до теоретично найвигідного в цих умовах.

Струминні Компресор по пристрою і принципу дії аналогічні струминним насосам. До них відносять струминні апарати для відсмоктування або нагнітання газу або парогазової суміші. Струминні Компресор забезпечують більш високу міру стискування, чим струминні насоси. В якості робочого середовища часто використовують водяну пару.

1 -канал для подання стислого газу; 2 -корпус; 3 -канал для всмоктування газу; 4 -ротор; 5 -направляющі лопатки; 6 -рабочі лопатки

Рисунок 2.5. Осьовий компресор

3 Технологічний процес ремонтукомпресора гальмівної системи

3.1 Діагностування технічного стану

Випробування здійснюєте на спеціальному стенді при частоті обертання колінчастого валу 1200 - 1350 мин- 1 і тиску олії в мастильній системі 0,12 - 0,25 МПа. Температура мастила має бути не нижча 500С.

При роботі компресора впродовж 4 - 5 хвилин в режимі холостого ходу

перевірити на дотик і на слух:

- нагрів підшипників;

- шум підшипників;

- чи немає стука поршнів;

- чи немає стука пальців;

- чи немає течі.

Після випробувань встановити компресор на двигун і відрегулювати взаємне положення струмків шківів вентилятора і компресора. Регулювання робити за допомогою прокладень.

Відрегулювати натягнення приводного ременя компресора.

3.2 Розбирання складальної одиниці на вузли і деталі

Розбирання компресора проводити в наступному порядку:

1. Закріпити компресор в лещатах.

2. Расшплинтовать і відвернути гайку 2 з шайбою кріплення (рис.3.1)

шківа. Зняти шків 1 за допомогою пресу і вибити сегментну шпонку

з паза.

3. Вивернути пробки нагнітальних клапанів, витягнути пружини і клапани. Квадратним ключем 10х10 мм вивернути сідла клапанів.

4. Відвернути гайки шпильок кріплення голівки компресора, і обережно, заздалегідь відокремивши прокладення, зняти голівку 7 блоку.

5. Вийняти з гнізда у блоці пружини і впускні клапани.

6. Відвернути болти і зняти патрубок підведення повітря.

7. Расшплинтовать і відвернути гайки болтів кріплення кришок шатунів.

Зняти кришки і вийняти поршні 5 з шатунами з блоку циліндрів. За-

кріпити кришки шатуна. Шатун, кришку і шатунові болти не раз-

укомплектовувати.

8. Зняти поршневі кільця, вибити палець і від'єднати поршні від ша-

тунов.

9. Відвернути болти і зняти передню 15 і задню 9 кришок картера.

10. Вийняти ущільнювач задньої кришки з пружиною.

11. Вибити колінчастий вал 13 з картера 8, з переднім підшипником 14

через гніздо переднього підшипника у блоці і за допомогою пресу зняти

передній підшипник з колінчастого валу.

12. Витягнути стопорне кільце заднього підшипника і выпрессовать задній підшипник з блоку.

13. Витягнути манжету з гнізда передньої кришки.

14. Від'єднати блок циліндрів від картера 8, відвернути гайки шпильок

обережно відокремивши прокладку.

1-шкив; 2-гайка; 3-шпонка; 4-цилиндр; 5-поршень з шатуном в cборе; 6-плита; 7-головка компресора; 8-картер; 9-крышка задня; 10-пружина ущільнювача кришки; 11, 14-подшипники; 12-крышка транспортна; 13-колінний вал; 15-крышка передня

Рисунок 3.1 Компресор

3.3 Встановлення характеру і величин дефектів

Голівка циліндрів компресора. Не допускається зрив різьблення в отворах під установку пробок і гнізд нагнітального клапана.

Зношену поверхню площини роз'єму з блоком циліндрів обробити до усунення неплощинності і ушкоджень. Допускаються кільцеві сліди глибиною не більше 0,2 мм від вироблення впускного клапана.

Допускається зменшення висоти голівки після обробки до 46,6 мм

(номінальний розмір 47 мм).

Блок циліндрів компресора. Не допускаються тріщини на стінках

циліндрів. Тріщини в інших місцях заварите. Пошкоджені поверхні

площини роз'єму з голівкою і картером обробити до усунення непло-

скостности.

Допускається зменшення висоти блоку циліндрів до 91,6 мм (номінальний розмір 92-0,14 мм).

Не допускається зрив різьблення в отворах під шпильки. Зношену

різьблення відновлювати методом установки спіральних вставок.

Зношені поверхні циліндрів розточити з подальшим хонінгуванням під ремонтні розміри, приведені в таблиці 3.1.

Таблиця 3.1

Номінальні і ремонтні розміри деталей компресора

| Найменування деталі | Номінальний розмір, мм | Ремонтний розмір, мм | ||

| I | II | |||

| Блок циліндрів (отвір під поршень) | 72+0,03 | 72,40+0,03 | 72,80+0,03 | |

| Поршень компресора |

|

|

| |

| Компресійні поршневі кільця | 72,00 | 72,40 | 72,80 | |

| Маслозємні поршневі кільця | 72,00 | 72,40 | 72,80 | |

| Вкладиші шатуна компресора (товщина вкладиша) |

|

|

| |

| Колінчастий вал (діаметр шатунових шийок) | 28,5-0,021 | 28,2-0,021 | 27,9-0,021 | |

Овальність і конусність циліндрів після обробки не повинні перевищувати 0,03 мм

Неперпендикулярність поверхні циліндра відносно площини

роз'єму з картером допускається не більше 0,03 мм на довжині 100 мм

Картер компресора. Допускається заварювати тріщини завдовжки не більше 50 мм.

Поверхні отворів під підшипники колінчастого валу відновлювати напиленням або осталиванием з подальшою обробкою до номінального розміру 72+0,03 мм.

Непаралельність осі отворів відносно осі колінчастого валу

не більше 0,03 мм

Пошкоджені площини роз'єму картера з кришками колінчастого валу обробити до усунення ушкодження. Зменшення розміру між

площинами роз'єму допускається до 157,3 мм (номінальний розмір 157,5-0,08 мм).

Пошкоджену площину роз'єму з блоком обробити до усунення

ушкодження. Зменшення розміру від осі колінчастого валу до площини

роз'єму допускається до 46, 8 мм (номінальний розмір 47-0,1 мм).

Колінчастий вал. Шатунові шийки валу шліфувати під ремонтні

розміри, приведені в таблицю 3.1.

Непаралельність осі шатунових шийок відносно осі корінних шийок допускається не більше 0,02 мм, нециліндричність поверхонь - не більше 0,01 мм

Корінні шийки при зносі до діаметру менше 34,99 мм відновлювати хромуванням або осталиванием з подальшою обробкою до

нециліндричність поверхні допускається не більше 0,01 мм

Зношені поршні і поршневі кільця підлягають заміні на ремонтні комплекти.

При заміні поршневої групи компресора пальці, поршні, шатуни

підбирати по групах, даних в таблиці 3.2.

Таблиця 3.2 Колірна маркіровка пальців по групах

| Групи поршнів | Діаметр отвору під поршневий палець, мм | Колір маркіровки |

| 1 | 12,503-12,500 | білий |

| 2 | 12,500-12,497 | зелений |

| 3 | 12,497-12,494 | синій |

| 4 | 12,494-12,491 | красний |

Деталі груп мають кольорову маркіровку. Поршень і поршневий палець підбирати однієї групи.

При підборі шатуна допускається установка пальця сусідньої групи.

Шатуни, що мають вигин, виправити. Непаралельність отворів голівок шатуна допускається не більше 0,1 мм на довжині 100 мм

Зношені торцеві поверхні нижньої голівки шатуна у зборі з

кришкою обробити до усунення ушкоджень.

Зменшення розміру між поверхнями торців допускається до 26,5

мм (номінальний розмір  мм).

мм).

Манжету передньої кришки і зношені деталі заднього ущільнювача

замінити.

3.4 Технічні умови на ремонт та складання

1. Зібрати поршень з шатуном. При установці поршневого пальця в шатун він повинен входити в отвір шатуна під зусиллям великого

пальця руки. Поршень і палець підбирати при температурі від 10 до

30°С без застосування мастила, а при остаточному складанні сполучення

"поршень-палець-шатун" змастити палець моторним мастилом.

2. Встановити на поршень поршневі кільця. Компресійні кільця

встановити вгору проточкою, наявною на внутрішньому діаметрі.

Стики компресійних кілець встановити в площині осі поршневого

пальця з діаметрально протилежних сторін поршня. Проміжки в

стику поршневих кілець, встановлених в циліндр блоку, повинні

бути 0,2 - 0,4 мм, допускається підпилювання стиків кілець.

3. Запресувати в картер компресора задній шарикопідшипник колінчастого валу до упору в стопорне кільце. Напресувати на колінний

вал передній підшипник до упору. Встановити колінчастий вал в картер.

4. Встановити передню кришку картера, заздалегідь запресувавши в

її манжету. Шийку колінчастого валу перед установкою кришки змастити моторним мастилом.

5. Встановити в гніздо колінчастого валу пружину і ущільнювач. При установці пружини кінці її завести у свердління колінчастого валу і ущільнювача. Встановити задню кришку картера. Через отвір в кришці перевірити можливість вільного переміщення ущільнювача у гнізді.

6. Запресувати у блок сідла що направляють впускних клапанів. Встановити клапани.

7. Встановити прокладення і зібрати картер з блоком циліндрів.

8. Змастити дзеркало циліндрів, шийки колінчастого валу, поршневі

кільця і корінні підшипники моторним мастилом.

9. Встановити в циліндри поршні у зборі з шатунами і компресійними кільцями. Поршні повинні переміщатися в циліндрах на усій

довжині вільно, без заїдань. Проміжок між поршнем і циліндром

має бути 0,03 - 0,08 мм

10. Встановити шатунові вкладиші, зібрати нижні голівки шатунів.

Момент затягування шатунових болтів, що крутить, 14,7 - 16,6 Н·м (1,47 - 1,66 кгс·м). Поєднати отвір під шплінт в гайці і в шатуновому болті підтягнувши гайку. Послабляти затягування гайки для установки шплінта не допускається. Подовжнє переміщення шатуна на шийці колінного валу допускається 0,100 - 0,248 мм

11. Перевірити легкість обертання колінчастого валу. Момент для провертання колінчастого валу не повинен перевищувати 3 Н·м (0,3 кгс·м).

12. Встановити прокладення і голівку циліндрів. Гайки шпильок кріплення

голівки затягнути моментом, що крутить, 11 - 16 Н·м (1,1 - 1,6 кгс·м) рівномірно в два прийоми.

13. Укрутити в гнізда голівки сідла нагнітальних клапанів, встановити

клапани, пружину і укрутити в голівку пробки.

14. Встановити шпонку і напресувати шків приводу. Закріпити шків

гайкою. Переміщення шківа не допускається

Концепция многолетних тренировок

Долгосрочный подход к развитию спортсмена – это систематизированный подход к достижению оптимальных условий для тренировки, участия в соревнованиях и восстановления в течение всей карьеры спортсмена. Он признает различия в потребностях и возможностях новичков и тех, кто уже давно занимается легкой атлетикой. Это истина, не зависящая от возраста, в котором спортсмен начал заниматься легкой атлетикой, и подчеркивающая важность того, чтобы тренер понимал возрастные особенности, как и особенности в развитии каждого тренируемого им спортсмена.

Дата добавления: 2015-01-05; просмотров: 290; Мы поможем в написании вашей работы!; Нарушение авторских прав |