КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Действие технологической среды

Применение технологических сред – одно из основных направлений интенсификации процесса механической обработки различных материалов.

Цель применения СОТС (смазочно-охлаждающих технологических сред) – снижение интенсивности изнашивания режущего инструмента, улучшения качества обработанной поверхности и повышение производительности труда. Достичь этого можно направленным воздействием на элементарные физико-механические и механохимические процессы, протекающие при резании.

В результате смазочного действия технологической среды уменьшаются схватывание, фрикционный нагрев и силы трения при перемещении стружки и обрабатываемого металла по передней и задней поверхностям инструмента.

Смазочное действие СОТС осуществляется за счет уменьшения реакционной способности образуемых в процессе резания ювенильных (новых, химически чистых) поверхностей. Эти поверхности характеризуются высокой физической и химической активностью, высокими коэффициентами трения. При отсутствии смазочной пленки наличие ювенильных поверхностей вызывает значительную адгезию, т.е. сцепление поверхностей контактирующих металлов. Добавленные в СОЖ поверхностно-активные вещества адсорбируясь, позволяют образовывать граничную пленку, уменьшающую силы трения, наростообразование, износ инструмента.

Охлаждающее действие СОТС позволяет действовать на температурное поле инструмента, заготовки, стружки, что влияет на стойкость инструмента, точность обработки, шероховатость, и остаточное напряжение в поверхностном слое.

Моющее действие определяется степенью очистки обрабатываемой детали и инструмента в зоне резания от шлама, содержащего мелкие частицы стружки, обрабатываемого металла, инструментального материала, которые удерживаются на поверхности твердых тел электростатическими, электромагнитными и механическими силами. Чем меньше частиц шлама, тем меньше они попадают в микронеровности на поверхности инструмента и детали, ухудшая технологические показатели процесса обработки.

Режущее и пластифицирующее действие. Под режущими свойствами понимают ее способность облегчать разрыв связей в обрабатываемом материале при внедрении инструмента. Это способствует повышению стойкости инструмента и облегчению процесса резания. Пластифицирующее действие СОТС заключается в облегчении пластического деформирования металлов за счет локализации деформации в тонких поверхностных слоях. Эти слои выполняют роль смазочного материала и препятствуют налипанию обрабатываемого металла на инструмент, уменьшают трение на контактных площадках и силу резания.

Режущее и пластифицирующее действие вызывается совокупностью физических явлений. К ним относится эффект П.А.Ребиндера. Использование в СОЖ ПАВ уменьшающие силу поверхностного натяжения позволяет проникнуть жидкости в микротрещины и образовать гидроклин. Активные вещества жидкости снижают предел текучести металла на сдвиг и создают расклинивающее давление, что облегчает процесс резания.

Защитное и упрочняющее действие. СОТС способствует повышению эксплуатационных характеристик деталей. Высоким защитным действием обладают инертные газы. Обработка в их атмосфере титановых сплавов предохраняет поверхностный слой от разупрочнения в результате диспергирования в него атомов азота, водорода, кислорода. Это существенно повышает прочность сплавов при циклических нагрузках. Путем правильного подбора компонентов технологической среды можно нанести на поверхность детали пленку ингибиторов коррозии.

Номенклатура технологических сред разнообразна. Среди них жидкие, твердые и газообразные вещества.

К жидким относятся: водные растворы органических и неорганических веществ; растворы эмульсолов, образующих в воде грубые дисперсии или микроэмульсии; масла различной вязкости; быстроиспаряющиеся жидкости; расплавы металлов, солей и других веществ.

Наиболее распространенными являются жидкие среды на основе концентратов типа «Укринол», «Аквол», эмульсолов, масляных жидкостей серий ОСМ, ЛЗ и В, а также масел серии МР.

Жидкие среды используют при всех видах лезвийной и абразивной обработок, снижая интенсивность изнашивания, уровень сил резания, повышая качество обработанной поверхности.

Расплавы легкоплавких металлов являются эффективными технологическими средами, позволяющими обрабатывать высокопрочные материалы, не поддающиеся резанию с другими СОТС, или материалы, с низкой обрабатываемостью.

В качестве жидких расплавов используют сплавы Вуда, олово+цинк, олово+ свинец, висмут+кадмий, кадмий и другие металлы. Общим недостатком использования расплавов являются необходимость подогрева среды и обеспечения минимально допустимой подачи расплава в зону резания. Поэтому иногда вместо жидкометаллических сред применяют суспензии порошков металлов. В качестве среды для приготовления суспензии можно использовать масла или водоэмульсионные СОТС.

Промежуточное место занимают пластичные смазочные вещества или пасты. Они состоят из двух компонентов: жидкой основы (масла различной вязкости) и загустителя. Кроме того входят присадки и наполнители (графит, дисульфид молибдена, порошкообразные материалы, порошкообразные металлы), которые повышают смазочные и другие свойства паст. Применяются для обработки с малыми скоростями резания.

Твердые материалы наибольший эффект дают при обмазке ими лезвий сложного фасонного режущего инструмента, например протяжек, червячных фрез, метчиков. Они выпускаются в виде брикетов, карандашей. Наносят в жидком виде окунанием, распылением на режущую часть инструмента.

Газообразные технологические среды применяются в тех случаях, когда по условию технологического процесса не допускаются к применению жидкие. При высоких скоростях резания газообразные СОТС обладают лучшей проникающей способностью, чем жидкости. Используют инертные газы (гелий, аргон). При обработки материалов, имеющих большое химическое сродство с кислородом и азотом, например титановых сплавов, на обработанной поверхности образуется охрупченный слой, и сопротивление деталей усталости резко снижается. Резание в среде аргона позволяет значительно повысить прочность деталей из титановых сплавов при переменных нагрузках.

Сероводород, хлор, кислород, углекислый газ образуют на поверхности заготовки и инструмента защитные пленки, снижающие интенсивность изнашивания и наростообразования и шероховатость обработанной поверхности.

Эффективность применения СОТС и экономические показатели ее использования в значительной форме определяются способом ее подвода в зону обработки. Самое широкое распространение получила подача СОЖ поливом под давлением 0,02…0,03 МПа т.к. прост в реализации.

Подача СОЖ под давлением 0,1..2Мпа через сопловые насадки применяются в целях увеличения расхода СОЖ, проходящей через зону обработки, и вымывания из этой зоны стружки. Последнее особенно важно для автоматизированного оборудования. Разновидностью подачи СОЖ под давлением является струйно – напорный способ. В этом случае тонкую струю СОЖ направляют в зону контакта инструмента с заготовкой со стороны задней поверхности лезвия. Эффективность подачи СОЖ под давлением значительно выше, чем при поливе, однако этот способ значительно сложнее и дороже. Подачи жидкости осуществляется с помощью насосов через фильтр и гибкий шланг с насадкой, имеющей отверстие диаметром 0,4-0,6 мм.

При использовании станков с ЧПУ получила распространение подача СОЖ в распыленном состоянии. В этом случае СОЖ с помощью сжатого воздуха распыляется на мельчайшие капельки и вместе с воздухом в виде тумана с большой скоростью подается в зону резания. Распыленная жидкость легко попадает в зону резания, оказывает наибольший охлаждающий эффект по сравнению с остальными способами охлаждения, т.к. распыленные частицы жидкости очень малы и, попадая на разогретую поверхность, легко испаряется.

При обработки отверстий стержневыми инструментами широко применяется подача СОЖ под давлением через каналы в теле инструмента с выходом в зону резания. в результате не только облегчается надежный подвод СОЖ к контактным площадкам, но и удаление стружки из этой зоны.

Аналогичные явления наблюдаются при подаче СОЖ через поры и каналы в шлифовальном круге за счет действия центробежных сил.

11. Стойкость инструментов, износа по передней и задней поверхностям инструмента.

Период стойкости инструмента Т (мин) – это время работы инструмента между двумя переточками. Иногда для выражения технологических возможностей период стойкости инструмента дается в метрах пути резания (ТL) и в количестве деталей обработанных между двумя переточками.

Стойкостные зависимости определяют экспериментальным путем.

Общий вид зависимостей  для точения

для точения

,

,

где СV , m, y, x- коэффициент и степенные показатели, зависящие от обрабатываемого и инструментального материалов;

T – период стойкость инструментального материала (мин);

S – подача (об/мин);

t – глубина резания (мм);

Kv- поправочный коэффициент на скорость.

Для того, чтобы инструмент выдержал заданный период стойкости, необходимо производить обработку с рассчитанной допустимой скоростью резания.

Основное влияние на стойкость инструмента оказывает высокая температура, создаваемая в тонких поверхностных слоях, подвергающихся износу. Под действием высокой температуры в этих слоях может происходить отпуск и соответствующие структурные изменения, сильно влияющие на твердость, а следовательно, и на интенсивность износа режущего инструмента. Так, твердая структура (HRC 62-65) мартенсит, получаемая в результате соответствующей термической обработки быстрорежущей стали, начиная с температуры 550-600 0С интенсивно распадается на менее твердые и износостойкие структуры (троостит), что делает инструмент из быстрорежущей стали неработоспособным (быстроизнашивающимся), если его поверхности трения будут нагреваться в процессе резания до 6000 С и выше.

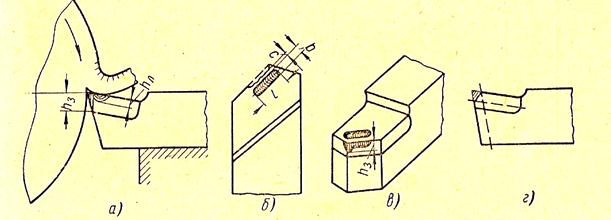

В общем случае резец изнашивается по передней и по задней поверхностям (рисунок 25,а).

Износ по задней поверхности характеризуется высотой площадки износа  . Износ по передней поверхности характеризуется в основном глубиной

. Износ по передней поверхности характеризуется в основном глубиной  и шириной лунки

и шириной лунки  (рисунок 25, б, в); длина лунки

(рисунок 25, б, в); длина лунки  изменяется незначительно.

изменяется незначительно.

Рисунок 25- Схемы износа резцов.

В процессе работы инструмента износ как по передней, так и по задней поверхности увеличивается, уменьшая площадку  . Когда ширина лунки

. Когда ширина лунки  будет такой, что она достигает режущей кромки, последняя разрушится и резец выйдет из строя (рисунок 25, г).

будет такой, что она достигает режущей кромки, последняя разрушится и резец выйдет из строя (рисунок 25, г).

Чтобы резец снова мог резать, его необходимо заточить, т.е. вновь придать ему соответствующую геометрическую форму.

Износ по задней поверхности  можно измерить при помощи обычной лупы с 20-кратным увеличением, а глубину лунки- при помощи индикатора.

можно измерить при помощи обычной лупы с 20-кратным увеличением, а глубину лунки- при помощи индикатора.

Зависимость величины износа от времени работы выражается кривой (рисунок 26), которую можно разбить на три участка.

Первый участок – период приработки (начальный износ), в котором происходит сильное истирание наиболее выступающих частиц поверхности; чем чище будут поверхности трения, тем менее резко возрастает износ за одно и то же время.

Второй участок – период нормального износа: он характеризуется тем, что износ постепенно возрастает с увеличением времени работы (времени истирания)

Рисунок 26 – Зависимость износа от времени работы.

При достижении некоторого износа условия трения изменяются (главным образом сильно повышается температура резания) и наступает трений период-период повышенного (катастрофического) износа.

Если износ доводить до точки а и производить переточку, то такой износ не будет экономичным, слишком часто переточки. С другой стороны, невыгодно доводить резец до «катастрофического» износа, соответствующего точке с , т.к. необходимо удалять большой слой инструментального материала. Доводить до большого износа нельзя т.к. это приводит к возрастанию сил резания, температуры резания, повышению шероховатости, снижению точности обработки, появлению вибраций, что не допустимо, особенно при чистовой обработке.

Существует несколько критериев (признаков) износа резцов.

Критерий блестящей полоски, когда на поверхности обработанной поверхности стали появляется блестящая полоска.

Силовой критерий, когда начинается резкое увеличение сил, особенно  и

и  . В цеховых условиях он не применим, т.к. нужны специальные приборы.

. В цеховых условиях он не применим, т.к. нужны специальные приборы.

Критерий оптимального износа. Под оптимальным износом подразумевается такой износ, при котором общий срок службы инструмента получается наибольшим.

12. Требования по твердости, шероховатости и отклонения формы поверхности резцов и режущей части.

Влияние обрабатываемого металла.Физико-механические свойства обрабатываемого металла и его состояние во многом определяют процесс стружкообразования и сопутствующие ему деформации, а следовательно, и силы сопротивления, которые должен преодолеть резец и станок. Чем больше предел прочности при растяжении ув и твердость НВ обрабатываемого металла, тем больше сила Рz, Ру и Рх.

Дата добавления: 2015-01-13; просмотров: 901; Мы поможем в написании вашей работы!; Нарушение авторских прав |