КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Качество обработанной поверхности

Долговечность современных быстроходных и мощных машин зависит не только от рода, качества и термической обработки металла, из которого изготовлены их детали, но и от качества обработанных поверхностей этих деталей.

Шероховатость обработанной поверхности – одна из важных характеристик ее качества – оказывает большое влияние на износостойкость поверхности детали, на прочность детали, на ее коррозионную стойкость и на надежность неподвижного соединения деталей.

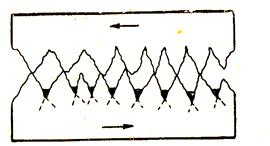

Износостойкость двух трущихся поверхностей во многом зависит от удельного давления между поверхностями. При наличии на этих поверхностях микронеровностей (Рисунок 17) площадь контакта между поверхностями уменьшается, а удельное давление и температура в местах касания повышаются, что приводит к повышению интенсивности смятия, среза и выкрашивания выступающих точек обеих поверхностей, т. Е. к повышению их износа.

Рисунок 17-Соприкосновение микронеровностей.

Наличие на поверхности микронеровностей (гребешков) вызывает концентрацию местных напряжений у дна впадин гребешков, что может привести к появлению трещин, значительно снижающих прочность детали (особенно при ее работе со знакопеременными нагрузками).

Впадины гребешков являются также местом сбора коррозирующих веществ (веществ, способствующих разрушению металла вследствие его окисления и разъедания), а потому чем более шероховата поверхность (т. Е. чем больше высота гребешков), тем благоприятнее условия для начала коррозии и ее проникновения в глубину детали.

При наличии на обработанной поверхности детали шероховатостей снижается и надежность неподвижного соединения двух таких деталей, так как при запрессовке одной детали в другую происходит смятие (сглаживание) гребешков и соответствующее уменьшение расчетного натяга.

Из изложенного следует, насколько важно влияние шероховатости обработанной поверхности на эксплуатационные характеристики детали

13. Распределения сил резания при точении. Методы уменьшения силы резания при точении.

ДИНАМИЧЕСКИЕ И ТЕПЛОВЫЕ ПРОЦЕССЫ РЕЗАНИЯ

В ТЕХНОЛОГИЧЕСКОЙ СТАНОЧНОЙ СИСТЕМЕ

3.1 Работа резания и составляющие силы резания

Представляя процесс резания как процесс упруго – пластического сжатия и принимая во внимание силы трения, действующие на поверхностях режущего инструмента, общую работу А, затрачиваемую на резание, можно выразить как сумму, состоящую из следующих этой работы:

А = А у + Апл +Атр.п.п + Атр. З.п,

где Ау – работа, затрачиваемая на упругие деформации;

Апл – работа, затрачиваемая на пластические деформации;

Атр.п.п – работа, затрачиваемая на преодоление трения по передней поверхности;

Атр. З.п – работа, затрачиваемая на преодоление трения по задним поверхностям.

При обработке пластичных металлов Ау незначительна, а потому наибольшими составляющими работы в этом случае будут Апл, и Атр. З.п. При этом, по данным проф. В. А. Кривоухова, работа, затрачиваемая на пластическое деформирование срезаемого слоя.

Исследования показывают также, что начиная с некоторой скорости резания пластические деформации и работа, затрачиваемая на преодоление сил трения, с увеличением скорости резания повышается; будет повышаться и общая работа, затрачиваемая на резание.

При обработке малопластичных металлов (например, чугунов) Апл будет и основными составляющими работы будут Ау, Атр.п.п и Атр.з.п, причем вследствие относительно малого скольжения стружки надлома по передней поверхности инструмента работа Атр.п.п будет значительно меньше, чем работа Атр.з.п.

Представляя процесс резания как процесс упруго – пластического сжатия и принимая во внимание силы трения, действующие на поверхностях режущего инструмента, общую работу А, затрачиваемую на резание, можно выразить как сумму, состоящую из следующих этой работы:

А = А у + Апл +Атр.п.п + Атр. З.п,

где Ау – работа, затрачиваемая на упругие деформации;

Апл – работа, затрачиваемая на пластические деформации;

Атр.п.п – работа, затрачиваемая на преодоление трения по передней поверхности;

Атр. З.п – работа, затрачиваемая на преодоление трения по задним поверхностям.

При обработке пластичных металлов Ау незначительна, а потому наибольшими составляющими работы в этом случае будут Апл, и Атр. З.п. При этом, по данным проф. В. А. Кривоухова, работа, затрачиваемая на пластическое деформирование срезаемого слоя.

Исследования показывают также, что начиная с некоторой скорости резания пластические деформации и работа, затрачиваемая на преодоление сил трения, с увеличением скорости резания повышается; будет повышаться и общая работа, затрачиваемая на резание.

При обработке малопластичных металлов (например, чугунов) Апл будет и основными составляющими работы будут Ау, Атр.п.п и Атр.з.п, причем вследствие относительно малого скольжения стружки надлома по передней поверхности инструмента работа Атр.п.п будет значительно меньше, чем работа Атр.з.п.

Равнодействующую всех сил, действующих на резец со стороны обрабатываемого металла, можно назвать силой сопротивления резанию (стружкообразованию). Эта равнодействующая сила в практических расчетах почти не применяется. На практике использует составляющие этой равнодействующей, направление которых совпадает с главным движением станка и движением подачи (или обратно им). Зная заранее направление этих составляющих сил, легко, пользуясь соответствующими приборами, измерить их величину и экспериментально вывести уравнения для их подсчета сил дает возможность проведения правильного расчета всех механизмов и деталей станка, режущего инструмента, приспособлений и крепежно-зажимных устройств, а также позволяет определить рациональные условия эксплуатации станка и режущего инструмента.

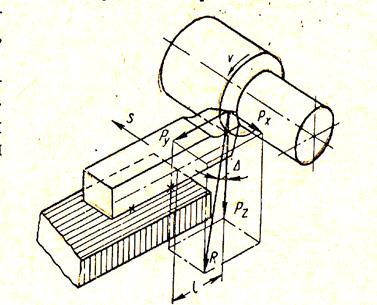

При токарной обработке в условиях несвободного резания равнодействующая R сила сопротивления резанию раскладывается на три взаимно перпендикулярные составляющие силы (рисунок 19), действующие на резец:

Pz,(Н) – силу резания, или тангенциальную силу, касательную к поверхности резания и совпадающую с направлением главного движения станка;

Px,(Н) – осевую силу, или силу подачи, действующую параллельно оси заготовки в направлении, противоположном движению подачи;

Ру,(Н) – радиальную силу, направленную горизонтально и перпендикулярно оси обрабатываемой заготовки.

Рисунок 19- Разложение равнодействующей силы R на составляющие

Pz , Px, Ру.

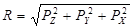

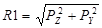

Равнодействующая R, как диагональ параллелепипеда, равна

,

,

при ц = 45˚, л = 0 и г ≈ 15˚ угол ∆ между силами Рz и R равен 25 – 40˚,

Py = (0,4 ч 0,5) Pz,

Px = (0,3 ч 0,4)Pz.

На соотношение между силами Рz , Ру и Рх влияют элементы режима резания, геометрические элементы режущей части резца, материал обрабатываемой заготовки, износ резца и др. Начиная со скорости около 50 м/мин отношения Ру/Рz и Рх/Рz уменьшаются с увеличением скорости резания. Относительная величина Ру и Рх возрастает с увеличением отрицательного значения переднего угла и с увеличением износа резца по задней поверхности. При обработке закаленных сталей (ув > 150 кГ/ммІ) резцом с отрицательными передним углом от – 5˚ до – 15˚ сила Ру даже больше силы Рz в 1,3 – 2,3 раза. С увеличением глубины резания и главного угла в плане отношение Рх/Рz возрастает, а Ру/Рz убывает.

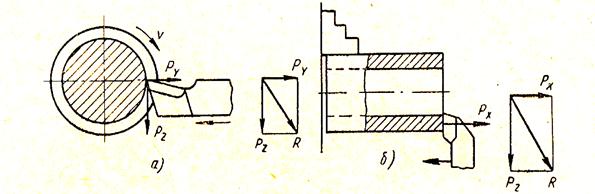

Частные случаи разложения равнодействующей силы при токарной обработке имеют место при отрезании резцом с режущей кромкой, параллельной оси (рисунок 20, а), и при резании трубы резцом с углом ц = 90˚ и л = 0˚ (рисунок 20, б). В этих случаях сила R раскладывается только на две: Pz и Ру или Pz и Рх.

Рисунок 20 - Частные случаи разложения равнодействующей:

а- при отрезании (разрезании); б- при резании трубы резцом с ц = 90◦

Действие сил на инструмент.Из рассмотрения сил, действующих на резец (рисунок 19), видно, что сила резания Рz изгибает резец в вертикальной плоскости, сила Ру стремится оттолкнуть резец от заготовки, а сила Рх стремится изогнуть резец в горизонтальной плоскости и вывернуть его из резцедержателя. Очевидно, что чем больше вылет l, тем больше будет изгибающий момент тем, следовательно, большим должно быть сечение державки резца.

Mизг = PzЧ l ,Нм

Во избежание смещения резца от действия сил Ру и Рх он должен быть прочно закреплен в резцедержателе.

Резец в процессе резания испытывает сложное сопротивление.

Напряжения, вызванные в державке силами Рz, Ру и Рх, не должны превышать напряжений, допускаемых материалом державки по его прочности и жесткости. В практике, однако, принято рассчитывать резец только на плоский изгиб по силе Рz, не учитывая деформаций от силы Ру и Рх.

Наряду с напряжениями в державке резца, сила Рz создает большие напряжения и в режущей части инструмента – в пластике. В зависимости от значения переднего угла пластинка может испытывать деформации изгиба и среза или деформации сжатия. Для каждого резца сила Рz должна быть не больше определенной величины, иначе напряжения, вызванные этой силой, достигнут предела прочности пластинки и пластинка разрушится. Это особенно важно для резцов, оснащенных пластинками из твердых сплавов или из минералокерамических материалов (вследствие их большей хрупкости).

Силы Рz, Ру и Рх оказывают большое влияние на режущую часть инструмента и в том случае, когда напряжения не достигли ее предела прочности, так как чем больше эти силы, тем интенсивнее протекает износ инструмента в процессе резания.

Действие сил на заготовку.Если на резец действует сила Рz, то на заготовку в месте резания действует сила Рz, равная по величине силе Рz, но обратная по направлению (рисунок 21, а).

Рисунок 21- Действие сил Pz , Px, Ру на заготовку.

Перенося в центр обрабатываемой заготовки две равные и противоположно направленные силы Рz, видим, что создается пара сил и момент сопротивления резанию:

М с.р = (РzЧD) /2, Нм.

Кроме скручивания заготовки, от действия силы Рz создается момент, изгибающий заготовку в вертикальной плоскости.

Для резания необходимо, чтобы момент сопротивления резанию был преодолен крутящим моментом станка, т. Е. чтобы крутящий момент станка на выбранной ступени числа оборотов был больше или, в крайнем случае, равен (для расчетов) моменту сопротивления резанию: Мкр > Мс. Р.

Сила Ру изгибает заготовку в горизонтальной плоскости. При недостаточной жесткости системы СПИД эта сила может вызвать в процессе резания вибрации. Складываясь с силой Рz, они создают силу R1 (рисунок 21, а), которая будет вызывать суммарный изгибающий момент, действующий на обрабатываемую заготовку и влияющий на точность обрабатываемой поверхности.

Сила Рх прижимает заготовку к переднему центру (Рисунок 21, б) (или стремится сдвинуть заготовку в осевом направлении при креплении ее в патроне) и создает момент, который «вывертывает» заготовку из центров.

Мх = (Рх ЧD)/2 , Нм

Численно Рх = Рх; Ру = Ру; Рz = Рz.

Теоретическими и экспериментальными исследованиями доказано, что на силы Рz, Ру и Рх влияют в основном следующие факторы: обрабатываемый металл, глубина резания, подача, передний угол резца (угол резания), главный угол в плане резца, радиус закругления при вершине резца, смазывающе-охлаждающие жидкости, скорость резания и износ резца.

Влияние обрабатываемого металла.Физико-механические свойства обрабатываемого металла и его состояние во многом определяют процесс стружкообразования и сопутствующие ему деформации, а следовательно, и силы сопротивления, которые должен преодолеть резец и станок. Чем больше предел прочности при растяжении ув и твердость НВ обрабатываемого металла, тем больше сила Рz, Ру и Рх.

Влияние глубины резания и подачи.Чем больше глубина резания и подача, тем больше площадь поперечного сечения среза и объем деформируемого металла, тем, следовательно, больше сопротивление металла стружкообразованию, и процесс резания будет протекать с большими силами Рz , Ру и Рх.

При продольном точении глубина резания оказывает большее влияние на силу резания, чем подача. При увеличении глубины резания, например в 2 раза, ширина среза увеличивается также в 2 раза, а следовательно, во столько же увеличится и нагрузка на резец, вызываемая силами, действующими на переднюю и заднюю поверхности резца.

Так как ширина среза  а толщина среза а = SЧsin j, то влияние толщины среза аналогично влиянию подачи.

а толщина среза а = SЧsin j, то влияние толщины среза аналогично влиянию подачи.

Из приведенных выше зависимостей видно, что при точении с одинаковой площадью поперечного сечения среза силы резания будут меньше в случае большей подачи и меньшей глубины резания (при t > s).

Влияние переднего угла.Чем меньше передний угол г или чем больше угол резания (так как д = 90˚ - г), тем тяжелее резцу врезаться в обрабатываемую заготовку, больше деформация срезаемого слоя при превращении его в стружку, тем больше, следовательно, и сила резания Рz). Одновременно с силой Рz будут увеличиваться и сила Ру и Рх , причем, по мере увеличения скорости резания степень возрастания сил с увеличением д уменьшается.

Влияние главного угла в плане.Для резца в диапазоне углов j = 30ч60˚ увеличение средней толщины среза играет большую роль на уменьшение деформаций, чем увеличение длины криволинейного участка, что и приводит к уменьшению силы Рz. На участке, где угол j = 60ч90˚, приводит к увеличению силы Рz; чем больше отношение  тем интенсивнее будет это увеличение.

тем интенсивнее будет это увеличение.

Влияние смазывающе-охлаждающих жидкостей.Смазывающе-охлаждающие жидкости, применяемые при резании металлов, оказывают влияние не только на понижение температуры нагрева инструмента, но и на уменьшение трения и облегчение процесса стружкообразования, а следовательно, и на снижение сил, действующих на инструмент.

Положительный эффект от применения смазывающе-охлаждающей жидкости уменьшается и при повышении скорости резания. Если при скорости резания 3,7 м/мин (подача 0,04 мм/об) уменьшение силы Рz составляет 40%, то при скорости 93 м/мин это уменьшение составляет 6%.

Влияние износа резца.Общим случаем износа резцов является износ по задней и передней поверхностям. Наиболее характерным и чаще всего лимитирующим является износ по задней поверхности hз, характеризуемый высотой площадки, которая имеет задний угол, равный 0˚. Чем больше эта площадка (результат износа), тем больше трение резца о заготовку, тем больше и силы резания.

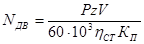

Зная силы резания, можно также определить мощность, необходимую для процесса резания. Ее называют эффективной, так как она не включает затраты мощности на преодоление сил трения в механизмах станка.

, кВт

, кВт

Определив мощность эффективную можно определить потребную мощность электродвигателя станка

,

,

где  - КПД станка;

- КПД станка;

- коэффициент допускаемой кратковременной нагрузки (

- коэффициент допускаемой кратковременной нагрузки (  =1,3 -1,5)

=1,3 -1,5)

14. Распределения сил резания при сверлении. Методы уменьшения силы резания и методы уменьшения влияния силы резания на процесс сверления.

МЕТОДЫ ПОЛУЧЕНИЯ ОТВЕРСТИЙ РЕЗАНИЕМ. РЕЖИМЫ РЕЗАНИЯ. ИНСТРУМЕНТ

Дата добавления: 2015-01-13; просмотров: 267; Мы поможем в написании вашей работы!; Нарушение авторских прав |