КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методы нарезания зубчатых колес 1 страница

Образование профиля зубьев зубчатого колеса производится фрезерованием, строганием, долблением, протягиванием, шевингованием и шлифованием.

Фрезерование осуществляется профильными фрезами, дисковыми или пальцевыми; цилиндрическими или коническими червячными фрезами; торцовыми зуборезными головками с резцами для черновой и чистовой обработки конических зубчатых колес.

Строгание осуществляется на зубострогальных станках для обработки конических колес резцами с прямолинейной режущей кромкой.

Долбление производится на зубодолбежных станках многолезвийным инструментом – долбяком.

Протягивание производится с помощью специального инструмента и как способ образования зубьев применяется редко.

Шевингование – процесс чистовой обработки зубчатых колес инструментом в виде зубчатого колеса с зубьями, снабженными по профилю мелкими режущими зубчиками.

Шлифование используется как процесс чистовой обработки зуба, а в отдельных случаях, при мелких модулях, - для вышлифовывания зуба в целой заготовке.

Нарезание зубьев осуществляется двумя методами:

1) методом копирования, когда форма режущей кромки фасонного инструмента соответствует форме впадины зуба колеса (так работают дисковые, пальцевые модульные фрезы, зубодолбежные головки);

2) методом обката, когда поверхность зуба получается в результате обработки инструментом, режущие кромки которого представляют собой профиль сопряженной рейки или профиль зуба сопряженного колеса и во время обработки инструмент с заготовкой образует сопряженную зубчатую пару. По методу обката работают самые различные зуборезные инструменты: червячные фрезы, долбяки, гребенки, шеверы и др.

Дисковая модульная фреза (рисунок 38, а) представляет собой фасонную фрезу, обычно с затылованными зубьям, профиль зуба которого повторяет профиль впадины нарезаемого колеса.

Применение дисковых модульных фрез ограничено т.к. точность зубчатых колес невысокая (9-10-я степень точности).

Дисковые модульные фрезы предназначены для обработки прямых, косозубых, конических, а также шевронных колес с канавкой на ободе (для выхода инструмента). При наличии специальных приспособлений дисковыми модульными фрезами можно нарезать на зубофрезерных станках и колеса с внутренним зацеплением.

При обработке прямозубых колес дисковые фрезы работают методом копирования, при обработке косозубых и шевронных – методом бесцентроидного огибания (центроиды на инструменте и детали в процессе нарезания отсутствуют), когда профиль фрезы ни в какой момент огибания не совпадает с профилем окончательно нарезанной впадины. В соответствии с ОСТ 2 И41-14-87 дисковые модульные фрезы изготавливаются наборами из 8 фрез и предназначены для нарезания колес 10-й степени точности по ГОСТ 1643-81 с модулями m=1...16 мм. Эти фрезы имеют наружные диаметры  =50...180 мм, диаметры посадочных отверстий

=50...180 мм, диаметры посадочных отверстий  =19...50 мм, число зубьев

=19...50 мм, число зубьев  =14...10 и ширину

=14...10 и ширину  =4...53 мм. По этому стандарту дисковые фрезы изготавливаются и с «половинными» номерами (

=4...53 мм. По этому стандарту дисковые фрезы изготавливаются и с «половинными» номерами (  , т.е. набором из 15 инструментов.

, т.е. набором из 15 инструментов.

Практически поступают следующим образом. Вычерчивают профили колес  и

и  и полученную максимальную разницу делят на 8 или 15 частей и определяют, какому числу зубьев соответствуют профили 1, 2, 3, ... 8 (рисунок 18). Например, профиль №4 в точности соответствует профилю колеса с

и полученную максимальную разницу делят на 8 или 15 частей и определяют, какому числу зубьев соответствуют профили 1, 2, 3, ... 8 (рисунок 18). Например, профиль №4 в точности соответствует профилю колеса с  , а профиль №5 –

, а профиль №5 –  , поэтому фреза №4 предназначается для колес с

, поэтому фреза №4 предназначается для колес с  , а №8 – для колес с числом зубьев

, а №8 – для колес с числом зубьев  и зубчатых реек (

и зубчатых реек (  ).

).

|

Рисунок 18- Формы боковых сторон зубчатого колеса с разным числом зубьев.

Построение профилей фрез стандартных наборов по этой схеме закладывает погрешности нарезаемых колес, поэтому дисковыми модульными фрезами можно получить колеса не выше 9-й степени точности.

Кроме этого, дисковые модульные фрезы имеют низкую стойкость и производительность из-за  , малого наружного диаметра, числа зубьев и малых задних углов на боковых кромках (

, малого наружного диаметра, числа зубьев и малых задних углов на боковых кромках (  ).

).

Пальцевая зубофрезерная фреза (рисунок 38,б) применяется в тяжелом машиностроении для фрезерования профилей косозубых и прямозубых колес крупного модуля, в том числе и шевронных колес.

Точность колеса, получающаяся при обкате, значительно выше точности зубчатых колес, получаемых по методу копирования, что объясняется непрерывностью процесса обката.

Из инструментов работающих методом обката наиболее применяемые червячные зуборезные фрезы, зуборезные долбяки и шеверы.

При работе на высоких режимах резания современные зубофрезерные станки для крупносерийного и массового производства должны иметь высокие статическую и динамическую жесткости , большую мощность электродвигателя, длинные и широкие направляющие, обильное охлаждение.

Червячная фреза кроме обработки цилиндрических колес с прямыми и косыми зубьями применяются также для обработки червячных колес с криволинейными зубьями с обеспечением 6 - 7–й степени точности (ГОСТ 1643-81).

На рисунке 37,в показана схема процесса обработки червячной фрезой цилиндрического колеса. В процессе резания фреза вращается и перемещается вдоль оси заготовки. Заготовка, будучи кинематически связанная с фрезой, также должна вращаться, обеспечивая тем самым обкат и нарезание зубьев по всей окружности заготовки.

Червячная фреза при ее установке на станке поворачивается на угол щ наклона продольной канавки фрезы при обработке колес с прямым зубьями, на угол щ ± в при обработке косозубых цилиндрических колес; знак плюс и минус определяют направление наклона зубьев колеса.

Червячная фреза для обработки зубчатых колес представляет собой червяк с профилем резьбы в виде зуборезной рейки, превращенной в режущий инструмент путем прорезания стружечных канавок и затылования зубьев. Рейка дает правильное зацепление с колесом с любым числом зубьев; в этом состоит огромное преимущество червячной фрезы перед дисковой и пальцевой, которые нарезают колеса с определенным числом зубьев.

Червячная фреза обеспечивает высокую производительность зубофрезерования, так как наличие у фрезы винтовых канавок позволяет вести процесс непрерывно.

Червячные фрезы могут быть одно- и многозаходными. Последние обладают большой производительностью. Однако с увеличением числа заходов резко снижается точность фрезы, поэтому многозаходные фрезы применяются только как черновые. Червячная фреза обеспечивает большую точность по шагу нарезаемого колеса, так как каждый зуб заготовки обрабатывается одними и теми же несколькими зубьями фрезы.

Червячные зуборезные фрезы применяются для черновой, получистовой и чистовой обработки цилиндрических колес с эвольвентным профилем с модулем  =0,15...25 мм, наружным диаметром

=0,15...25 мм, наружным диаметром  =25...305 мм длиной

=25...305 мм длиной  =12...360 мм, числом зубьев (стружечных канавок)

=12...360 мм, числом зубьев (стружечных канавок)  =8...16, числом заходов

=8...16, числом заходов  =1...3. Фрезы изготавливаются классов точности: ААА, АА, А, В, С, и D, которые применяются для колес соответственно 5-9-й и 11-й степеней точности. Фрезы классов С и D выполняются нешлифованными по профилю.

=1...3. Фрезы изготавливаются классов точности: ААА, АА, А, В, С, и D, которые применяются для колес соответственно 5-9-й и 11-й степеней точности. Фрезы классов С и D выполняются нешлифованными по профилю.

Габаритные размеры червячных модульных фрез для цилиндрических колес регламентируются тремя стандартами.

Изготавливаются мелкомодульные фрезы (  =0,15...0,9) четырех классов точности: ААА, АА, А и В с прямыми осевыми стружечными канавками. ГОСТ 9324-80 регламентирует габаритные размеры чистовых однозаходных модульных фрез. Инструменты по этому стандарту изготавливают трех типов и шести классов точности: тип 1 – цельные прецизионные фрезы

=0,15...0,9) четырех классов точности: ААА, АА, А и В с прямыми осевыми стружечными канавками. ГОСТ 9324-80 регламентирует габаритные размеры чистовых однозаходных модульных фрез. Инструменты по этому стандарту изготавливают трех типов и шести классов точности: тип 1 – цельные прецизионные фрезы  =1...8 мм классов точности ААА и АА; тип 2 – цельные фрезы: модулей

=1...8 мм классов точности ААА и АА; тип 2 – цельные фрезы: модулей  =1...10 мм классов точности АА, А, В, С и D, модулей

=1...10 мм классов точности АА, А, В, С и D, модулей  =11...14 мм классов АА, А, В, С, и D и модулей

=11...14 мм классов АА, А, В, С, и D и модулей  =16...20 мм классов точности АА и А; тип 3 – сборные фрезы модулей 8...25 мм классов точности A, В, С и D.

=16...20 мм классов точности АА и А; тип 3 – сборные фрезы модулей 8...25 мм классов точности A, В, С и D.

Для нарезания зубчатых колес с эвольвентным профилем под шевингование и шлифование применяются одно- и многозаходные цельные червячные фрезы по ОСТ 2441-3-85 классов точности А, В, С и D и модулей  =1...10 мм. Такие фрезы могут иметь нулевой и положительный передний угол (

=1...10 мм. Такие фрезы могут иметь нулевой и положительный передний угол (  ). Последние изготовляются только с прямыми стружечными канавками. Фрезы классов С и D всех типов изготовляются нешлифованными по профилю зубьев.

). Последние изготовляются только с прямыми стружечными канавками. Фрезы классов С и D всех типов изготовляются нешлифованными по профилю зубьев.

Червячными фрезами можно обрабатывать и корригированные колеса, а также с прямым и косым (винтовым) зубом.

Фреза устанавливается так, чтобы направление ее зубьев (витков) совпадало с направлением зуба колеса (рисунок 38).

Обычно косозубые колеса нарезаются теми же фрезами, что и прямозубые. Модуль фрезы выбирается по нормальному модулю косозубого колеса (в сечении, нормальном к винтовой линии на делительном цилиндре колеса). Если  , то на фрезе делается заборный конус для более равномерного распределения работы между зубьями фрезы.

, то на фрезе делается заборный конус для более равномерного распределения работы между зубьями фрезы.

В основе конструкции червячной фрезы лежит цилиндрический червяк, представляющий собой тело, ограниченное двумя концентричными цилиндрическими поверхностями и двумя винтовыми поверхностями определенного вида. Различают несколько типов цилиндрических червяков, получивших свое название по форме их поперечного сечения:

|

Рисунок 38 - Схемы нарезания червячной фрезой

прямозубых (а) и косозубых (б) колес

1) архимедов червяк, поперечное сечение – спираль Архимеда, в осевом – прямая линия. Архимедов червяк можно рассматривать как винт с трапецеидальной резьбой. Архимедова винтовая поверхность образуется винтовым движением прямой, пересекающей ось винтового движения под некоторым углом;

2) эвольвентный червяк образуется при винтовом движении образующей прямой, не пересекающей ось винтового движения и расположенной по отношению к ней под углом  , равным углу подъема винтовой линии на направляющем цилиндре. В торцевом сечении эвольвентный червяк имеет эвольвенту. Эвольвентная винтовая поверхность развертывается на плоскость. Эвольвентный червяк можно рассматривать как косозубое колесо с большим углом наклона зубьев;

, равным углу подъема винтовой линии на направляющем цилиндре. В торцевом сечении эвольвентный червяк имеет эвольвенту. Эвольвентная винтовая поверхность развертывается на плоскость. Эвольвентный червяк можно рассматривать как косозубое колесо с большим углом наклона зубьев;

3) конволютный червяк образуется при винтовом движении прямой, не пересекающей ось винтового движения и расположенной по отношению к ней под углом  . В нормальном сечении по витку или впадине конволютный червяк имеет прямолинейный профиль, а в плоскости, нормальной оси, – удлиненную эвольвенту.

. В нормальном сечении по витку или впадине конволютный червяк имеет прямолинейный профиль, а в плоскости, нормальной оси, – удлиненную эвольвенту.

Архимедов червяк нарезается резцом, режущие кромки которого располагаются в плоскости, совпадающей с осью винтового движения (рис. 39). Угол профиля резца совпадает с углом в осевом сечении червяка. Показанная на рисунке 23, а теоретическая установка резца возможна лишь при небольших углах подъема винтовой линии  . В остальных случаях чистовая обработка каждой стороны витка архимедова червяка производится отдельным резцом.

. В остальных случаях чистовая обработка каждой стороны витка архимедова червяка производится отдельным резцом.

а) б) в)

Рисунок 39- Схемы нарезания архимедова (а), эвольвентного (б) и конволютного (в) червяка:

1 – образующая правой стороны профиля; 2 – образующая левой стороны профиля

Эвольвентный червяк нарезается при установке инструмента по схеме, показанной на рисунок 39,б. Если червяк правозаходный, то левая сторона боковой поверхности витков нарезается резцом, поднятым над осью червяка, а правая – опущенным ниже оси на величину  :

:

,

,

где  - шаг винтовой линии.

- шаг винтовой линии.

На практике очень часто используют для нарезания эвольвентных червяков фасонные дисковые фрезы вместо обработки резцом.

Конволютные червяки нарезаются по двум вариантам (рисунок 39,в): резец устанавливается нормально витку или нормально впадине.

Зубчатые колеса с эвольвентным профилем теоретически правильно могут зацепляться только с эвольвентным червяком, витками которого являются эвольвентные винтовые поверхности.

Червяки других типов с зубьями эвольвентного колеса не сцепляются. Поэтому режущие кромки червячной фрезы должны лежать на поверхности эвольвентного червяка, размеры которого соответствуют размерам нарезаемого колеса. Червяк, на основе которого проектируются червячные фрезы, называется основным.

Режущие кромки 3 (рисунок 40) образуются пересечением поверхности 2 стружечных канавок с задними поверхностями зубьев фрезы 4. Для образования достаточных задних углов задние поверхности смещаются с поверхности основного червяка 1. Они являются также винтовыми поверхностями и имеют с одной стороны шаг и угол подъема больше, с другой – меньше, чем у основного червяка.

Исходя из вышеизложенного, определение профиля зубьев фрезы должно выполняться в следующей последовательности

1) находится уравнение поверхности основного червяка;

2) находится уравнение стружечной канавки, т.е. передней поверхности зубьев, которая при  является архимедовой винтовой поверхностью, а при

является архимедовой винтовой поверхностью, а при  - конволютной винтовой поверхностью;

- конволютной винтовой поверхностью;

3) режущая кромка определяется как линия пересечения поверхностей;

4) форма задней поверхности должна быть такой, чтобы при ее пересечении с поверхностью стружечной канавки режущие кромки находились на винтовой поверхности основного червяка.

Рисунок 40- Схема образования зуба червячной фрезы:

1 - поверхность основного червяка, 2 – поверхность стружечной канавки, 3 – режущие кромки, 4 – задние поверхности

Метод обкатки применим не только для обработки эвольвентных зубчатых колес, но и изделий с прямолинейным и криволинейным профилем, таких, как шлицевые, многогранные и фасонные валики, храповые колеса, звездочки различных типов и т.п. Особое значение метод обкатки имеет для обработки многошлицевых валов.

Для обработки методом обкатки изделий с неэвольвентным профилем применяются червячные фрезы, долбяки и резцы.

Наибольшее распространение получили червячные фрезы, применяемые на горизонтальных и вертикальных зубофрезерных станках, так как они по сравнению с долбяками, обеспечивают:

1) более высокую производительность, так как непрерывно работают и не имеют холостых ходов, как долбяк;

2) повышенную точность изделия, так как отсутствует накопление ошибки по шагу изделия;

3) возможность обработки длинных изделий, когда невозможно применить долбяк. С другой стороны, долбяк удобно использовать при обработке коротких шлицевых валиков, где шлицевая часть помещается рядом с уступом.

|

Рисунок 25 Размеры шлицевых валиков с прямобочным профилем

Профиль червячной фрезы будем искать для случая обработки шлицевого вала с прямобочным профилем: а) при центрировании по D (рисунок 25,а; б) при центрировании по  и

и  (рисунок 40,в). Такой шлицевый вал характеризуется следующими параметрами:

(рисунок 40,в). Такой шлицевый вал характеризуется следующими параметрами:  - угол профиля,

- угол профиля,  - радиус окружности выступов,

- радиус окружности выступов,  - ширина шлица,

- ширина шлица,  - радиус окружности впадин.

- радиус окружности впадин.

Из рисунка 40, в видно, что

,

,

где  - кратчайшее расстояние от центра изделия до прямой профиля.

- кратчайшее расстояние от центра изделия до прямой профиля.

Графическое профилировании. Существует два метода определения профиля фрезы графическим путем: с помощью линии зацепления и построением огибающей последовательных положений профиля изделия.

Рассмотрим метод определения профиля фрезы по линии зацепления. При обработке шлицевого валика червячной фрезой как инструментом реечного типа центроидой инструмента является прямая линия, центроидой изделия – окружность, касание которых происходит в полюсе зацепления  (рисунок 41). Будем считать, что начальная окружность совпадает с окружностью выступов валика. Проведем через полюс зацепления линию профиля под углом

(рисунок 41). Будем считать, что начальная окружность совпадает с окружностью выступов валика. Проведем через полюс зацепления линию профиля под углом  . На начальной окружности валика отложим от полюса равные дуги Р-1, 1-2, 3-2 и т.д. и через точки проведем линии профиля, касательные к окружности радиусом

. На начальной окружности валика отложим от полюса равные дуги Р-1, 1-2, 3-2 и т.д. и через точки проведем линии профиля, касательные к окружности радиусом  . При вращении валика против часовой стрелки эти линии профиля соответствуют различным стадиям зацепления.

. При вращении валика против часовой стрелки эти линии профиля соответствуют различным стадиям зацепления.

Линия зацепления – это геометрическое место точек соприкосновения сопряженных профилей, и общие нормали к сопряженным профилям в точках касания должны проходить через полюс зацепления. Если из полюса  опустить перпендикуляры на прямые профиля, то полученные точки 1’, 2’ и т.д. будут точками линии зацепления, так как они лежат, во-первых, на прямых профиля валика, и, во-вторых, на нормалях, проведенных из полюса зацепления, т.е. в точках касания сопряженных профилей. Соединяя точки 1’, 2’, 3’ и т.д. плавной кривой, получим линию зацепления.

опустить перпендикуляры на прямые профиля, то полученные точки 1’, 2’ и т.д. будут точками линии зацепления, так как они лежат, во-первых, на прямых профиля валика, и, во-вторых, на нормалях, проведенных из полюса зацепления, т.е. в точках касания сопряженных профилей. Соединяя точки 1’, 2’, 3’ и т.д. плавной кривой, получим линию зацепления.

|

Рисунок 41 - Графическое определение профиля фрезы.

При вращении фрез каждая точка ее профиля перемещается в направлении, параллельном начальной прямой ОО, т.е. на линиях, проведенных из точек 1’, 2’... n’ параллельно ОО. Если на начальной прямой от полюса зацепления Р отложить отрезки Р-11, 11-21 ..., равные дугам Р-1, 1-2 ..., и из точек 1, 2, 3... провести прямые, параллельные соответственно нормалям Р11, Р21 до пересечения с горизонтальными прямыми, то получим точки профиля фрезы. Соединив их плавной кривой, имеем искомый профиль инструмента.

Примечания: 1. Дуги Р1, 12, 23, 34 ... необходимо по величине выбирать не более 0,1 радиуса окружности выступов R, так как в этом случае погрешность замены их хордами составляет 0,02%, что не имеет практического значения, и ею можно пренебречь.

2. Форма линии зацепления от типа инструмента не зависит, а определяется только формой изделия (валика).

Аналитический расчет профиля фрезы. Эту задачу можно решить двумя путями:

1) использовать уравнение линии зацепления;

2) найти уравнение профиля инструмента как огибающей последовательных положений изделия в процессе обкатки.

Зуборезный долбяк (рисунок 38) - режущий инструмент, выполненный в виде зубчатого колеса и снабженный режущими кромками. Долбяки применяют для предварительного и чистового нарезания зубчатых колес.

Заготовка и долбяк кинематически обкатываются по начальным окружностям без скольжения.

Кроме движения обкатывания долбяк имеет возвратно-поступательное движение вдоль оси заготовки- главное движение резания.

Обычно срезание стружки происходит при движении долбяка вниз, при обратном ходе заготовка в конце каждого рабочего хода долбяка должна отходить от него на небольшую величину. В начале рабочего хода она вновь подходит к долбяку.

Кроме возвратно-поступательного и вращательного движения, долбяк должен быть подведен в радиальном направлении на глубину впадины зуба нарезаемого колеса. При нарезании зубчатых колес в два или три прохода величина радиального перемещения долбяка, естественно, будет составлять часть от общей глубины впадины зубы нарезаемого колеса.

Современные зубодолбежные станки имеют жесткую конструкцию, гидростатические подшипники и направляющие, работают с частотой ходов 2500 в минуту, удобны в работе и для автоматизации. Метод обкатки круглыми долбяками более универсален, чем зубофрезерование червячными фрезами. Его применяют для нарезания зубчатых колес внешнего и внутреннего зацепления с прямозубыми и косыми зубьями бочкообразной и конической формы. Точность изготовления зубчатых колес круглыми долбяками: класса АА-6-я степень, класс А-7-я степень и класса В-8-я степень (ГОСТ 1643-81).

а- дисковая модульная фреза; б – пальцевая модульная фреза; в- червячная фреза; г- зуборезный прямозубый долбяк; д -зуборезный косозубый долбяк

Рисунок 38- Схема работы зуборезных инструментов.

Долбяк для цилиндрических зубчатых прямозубых колес может быть образован из цилиндрической прямозубой шестерни путем придания ей углов, необходимых для резания: переднего  , заднего

, заднего  и боковых задних углов

и боковых задних углов  .

.

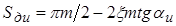

Для получения задних углов на вершине и боковых сторонах толщина зуба долбяка (рисунок 39) по мере удаления влево от плоскости ВВ (передней поверхности) должна уменьшаться, т.е. зубья образуются на долбяке путем смещения исходного контура и в любом сечении, перпендикулярном оси, имеют величину смещения  . Полученный таким образом из прямозубой шестерни долбяк можно считать корригированным прямозубым колесом с переменным смещением.

. Полученный таким образом из прямозубой шестерни долбяк можно считать корригированным прямозубым колесом с переменным смещением.

Сечение долбяка плоскостью СС, в котором смещение исходного контура  =0, т.е. толщина зуба

=0, т.е. толщина зуба  по делительной окружности равна

по делительной окружности равна  , называется исходным сечением, а расстояние исходного сечения от переднего торца долбяка (плоскость ВВ) называется исходным расстоянием (

, называется исходным сечением, а расстояние исходного сечения от переднего торца долбяка (плоскость ВВ) называется исходным расстоянием (  ).

).

|

Рисунок- 39 Параметры зуба долбяка.

Смещения исходного контура, увеличивающие толщину зуба долбяка против нормальной, равной  , и располагающиеся справа от плоскости СС, считаются положительными. Если смещения уменьшают толщину зуба долбяка (влево от плоскости СС), то они считаются отрицательными. По аналогии с зависимостью (6.6) получим:

, и располагающиеся справа от плоскости СС, считаются положительными. Если смещения уменьшают толщину зуба долбяка (влево от плоскости СС), то они считаются отрицательными. По аналогии с зависимостью (6.6) получим:

в сечении ВВ:  ,

,

в сечении DD:  .

.

Значит, долбяк можно рассматривать как совокупность бесконечно большого числа элементарных колес (рисунок 40) с бесконечно малой шириной обода  , имеющих соответственно положительное, нулевое и отрицательное смещение и закрепленных на одной оси в порядке убывания величин смещения

, имеющих соответственно положительное, нулевое и отрицательное смещение и закрепленных на одной оси в порядке убывания величин смещения  . Каждое из этих элементарных колес образовано огибающим движением рейки с профильным углом

. Каждое из этих элементарных колес образовано огибающим движением рейки с профильным углом  , и поэтому любое сечение долбяка, нормальное его оси, имеет один и тот же эвольвентный профиль. По мере перетачивания долбяка в зацепление с нарезаемым колесом вступает одно из этих бесконечно тонких колес с соответствующей величиной

, и поэтому любое сечение долбяка, нормальное его оси, имеет один и тот же эвольвентный профиль. По мере перетачивания долбяка в зацепление с нарезаемым колесом вступает одно из этих бесконечно тонких колес с соответствующей величиной  . Поэтому и колеса, нарезанные различными сечениями долбяка, будут иметь один и тот же эвольвентный профиль.

. Поэтому и колеса, нарезанные различными сечениями долбяка, будут иметь один и тот же эвольвентный профиль.

Рисунок 40- Долбяк как набор элементарных колес.

Нарезание шевронных зубчатых колес осуществляют на горизонтальных станках двумя спаренными косозубыми долбяками с правым и левым наклоном зуба (рисунок 41). Долбяки работают попеременно.

Рисунок 41- Схема нарезания шевронных колес на зубодолбежном станке.

Если один из них производит обработку до середины ширины зубчатого венца, другой в это время перемещается обратно и наоборот, образуя таким образом шевронный зуб. Долбяки изготавливают комплектом- один правый и один левый для обработки обеих половин шевронного колеса.

Зубозакругление на торцах зубьев применяют для облегчения входа в зацепление и повышения службы переключаемых на ходу зубчатых колес и муфт. Фасонную пальцевую фрезу обычно применяют для получения радиусного закругления у прямозубых цилиндрических колес внешнего и внутреннего зацеплений (рисунок 42). Метод обладает большой универсальностью, обеспечивает разнообразную форму закругления и хорошее качество обработки, но производительность станка и стойкость инструмента низкие. Для повышения производительности этого метода разработан двухшпиндельный станок.

Дата добавления: 2015-01-13; просмотров: 772; Мы поможем в написании вашей работы!; Нарушение авторских прав |