КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методы нарезания зубчатых колес 3 страница

1) более высокую производительность, так как непрерывно работают и не имеют холостых ходов, как долбяк;

2) повышенную точность изделия, так как отсутствует накопление ошибки по шагу изделия;

3) возможность обработки длинных изделий, когда невозможно применить долбяк. С другой стороны, долбяк удобно использовать при обработке коротких шлицевых валиков, где шлицевая часть помещается рядом с уступом.

|

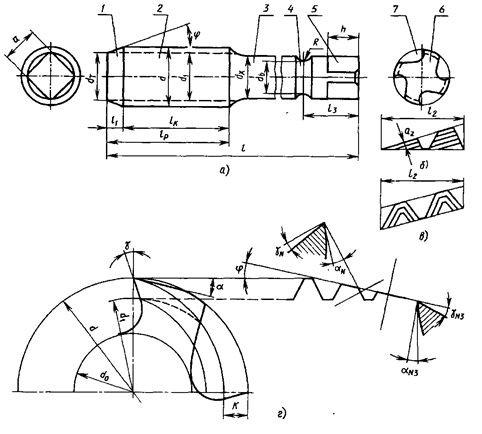

Рис. 25 Размеры шлицевых валиков с прямобочным профилем

Профиль червячной фрезы будем искать для случая обработки шлицевого вала с прямобочным профилем: а) при центрировании по D (рисунок 25,а; б) при центрировании по  и

и  (рисунок 25,в). Такой шлицевый вал характеризуется следующими параметрами:

(рисунок 25,в). Такой шлицевый вал характеризуется следующими параметрами:  - угол профиля,

- угол профиля,  - радиус окружности выступов,

- радиус окружности выступов,  - ширина шлица,

- ширина шлица,  - радиус окружности впадин.

- радиус окружности впадин.

Из рисунка 25, в видно, что

,

,

где  - кратчайшее расстояние от центра изделия до прямой профиля.

- кратчайшее расстояние от центра изделия до прямой профиля.

Графическое профилировании. Существует два метода определения профиля фрезы графическим путем: с помощью линии зацепления и построением огибающей последовательных положений профиля изделия.

Рассмотрим метод определения профиля фрезы по линии зацепления. При обработке шлицевого валика червячной фрезой как инструментом реечного типа центроидой инструмента является прямая линия, центроидой изделия – окружность, касание которых происходит в полюсе зацепления  (рисунок 26). Будем считать, что начальная окружность совпадает с окружностью выступов валика. Проведем через полюс зацепления линию профиля под углом

(рисунок 26). Будем считать, что начальная окружность совпадает с окружностью выступов валика. Проведем через полюс зацепления линию профиля под углом  . На начальной окружности валика отложим от полюса равные дуги Р-1, 1-2, 3-2 и т.д. и через точки проведем линии профиля, касательные к окружности радиусом

. На начальной окружности валика отложим от полюса равные дуги Р-1, 1-2, 3-2 и т.д. и через точки проведем линии профиля, касательные к окружности радиусом  . При вращении валика против часовой стрелки эти линии профиля соответствуют различным стадиям зацепления.

. При вращении валика против часовой стрелки эти линии профиля соответствуют различным стадиям зацепления.

Линия зацепления – это геометрическое место точек соприкосновения сопряженных профилей, и общие нормали к сопряженным профилям в точках касания должны проходить через полюс зацепления. Если из полюса  опустить перпендикуляры на прямые профиля, то полученные точки 1’, 2’ и т.д. будут точками линии зацепления, так как они лежат, во-первых, на прямых профиля валика, и, во-вторых, на нормалях, проведенных из полюса зацепления, т.е. в точках касания сопряженных профилей. Соединяя точки 1’, 2’, 3’ и т.д. плавной кривой, получим линию зацепления.

опустить перпендикуляры на прямые профиля, то полученные точки 1’, 2’ и т.д. будут точками линии зацепления, так как они лежат, во-первых, на прямых профиля валика, и, во-вторых, на нормалях, проведенных из полюса зацепления, т.е. в точках касания сопряженных профилей. Соединяя точки 1’, 2’, 3’ и т.д. плавной кривой, получим линию зацепления.

|

Рисунок 26 - Графическое определение профиля фрезы.

При вращении фрез каждая точка ее профиля перемещается в направлении, параллельном начальной прямой ОО, т.е. на линиях, проведенных из точек 1’, 2’... n’ параллельно ОО. Если на начальной прямой от полюса зацепления Р отложить отрезки Р-11, 11-21 ..., равные дугам Р-1, 1-2 ..., и из точек 1, 2, 3... провести прямые, параллельные соответственно нормалям Р11, Р21 до пересечения с горизонтальными прямыми, то получим точки профиля фрезы. Соединив их плавной кривой, имеем искомый профиль инструмента.

Примечания: 1. Дуги Р1, 12, 23, 34 ... необходимо по величине выбирать не более 0,1 радиуса окружности выступов R, так как в этом случае погрешность замены их хордами составляет 0,02%, что не имеет практического значения, и ею можно пренебречь.

2. Форма линии зацепления от типа инструмента не зависит, а определяется только формой изделия (валика).

Аналитический расчет профиля фрезы. Эту задачу можно решить двумя путями:

1) использовать уравнение линии зацепления;

2) найти уравнение профиля инструмента как огибающей последовательных положений изделия в процессе обкатки.

30. Инструментальные материалы и область их использования.

Инструментальные материалы

Режущие инструменты изготовляют целиком или частично из инструментальных сталей и твердых сплавов.

Инструментальные стали разделяют на углеродистые, легированные и быстрорежущие. Углеродистые инструментальные стали применяют для изготовления инструмента, работающего при малых скоростях резания. Из углеродистой стали марок У9 и У10А изготовляют ножи, ножницы, пилы, из У11, У11А, У12 - слесарные метчики, напильники и др. Буква У в марке стали обозначает, что сталь углеродистая, цифра после буквы указывает на содержание в стали углерода в десятых долях процента, а буква А - на то, что сталь углеродистая высококачественная, так как содержит серы и фосфора не более 0,03 % каждого.

Основными свойствами этих сталей является высокая твердость (HRC 62 - 65) и низкая теплостойкость. Под теплостойкостью понимается температура, при которой инструментальный материал сохраняет высокую твердость (HRC 60) при многократном нагреве. Для сталей У10А - У13А теплостойкость равна 220 °С, поэтому рекомендуемая скорость резания инструментом из этих сталей должна быть не более 8 - 10 м/мин.

Легированные инструментальные стали бывают хромистыми (X), хромистокремнистыми (ХС) и хромовольфрамомарганцовистыми (ХВГ) и др.

Цифры в марке стали обозначают состав (в процентах) входящих компонентов. Первая цифра слева от буквы определяет содержание углерода в десятых долях процента. Цифры справа от буквы указывают среднее содержание легирующего элемента в процентах. Если содержание легирующего элемента или углерода близко к 1 %, цифра не ставится.

Из стали марки X изготовляют метчики, плашки, резцы; из стали 9ХС, ХГС - сверла, развертки, метчики и плашки; из стали ХВ4, ХВ5 - сверла, метчики, развертки; из стали ХВГ - длинные метчики и развертки, плашки, фасонные резцы.

Теплостойкость легированных инструментальных сталей достигает 250 - 260 °С и поэтому допустимые скорости резания для них в 1,2 - 1,5 раза выше, чем для углеродистых сталей.

Быстрорежущие (высоколегированные) стали применяют для изготовления различных инструментов, но чаще сверл, зенкеров, метчиков.

Быстрорежущие стали обозначают буквами и цифрами, например Р9, Р6М3 и др. Первая Р (рапид) означает, что сталь быстрорежущая. Цифры после нее указывают среднее содержание вольфрама в процентах. Остальные буквы и цифры обозначают то же, что и в марках легированных сталей.

Эти группы быстрорежущих сталей отличаются по своим свойствам и областям применения. Стали нормальной производительности, имеющие твердость до HRC 65, теплостойкость до 620°С и прочность на изгиб 3000 - 4000 МПа, предназначены для обработки углеродистых и низколегированных сталей с пределом прочности до 1000 МПа, серого чугуна и цветных металлов. К сталям нормальной производительности относят вольфрамовые: марок Р18, Р12, Р9, Р9Ф5 и вольфрамо-молибденовые: марок Р6МЗ, Р6М5, сохраняющие твердость не ниже HRC 62 до температуры 620 °С.

Быстрорежущие стали повышенной производительности, легированные кобальтом или ванадием, с твердостью до HRC 73 - 70 при теплостойкости 730 - 650 °С и с прочностью на изгиб 250 - 280 МПа предназначены для обработки труднообрабатываемых сталей и сплавов с пределом прочности свыше 1000 МПа, титановых сплавов и др. Улучшение режущих свойств этой стали достигается повышением содержания в ней углерода с 0,8 до 1 %, а также дополнительным легированием цирконием, азотом, ванадием, кремнием и другими элементами. К быстрорежущим сталям повышенной производительности относят 10Р6М5К5, Р2М6Ф2К8АТ, Р18Ф2, Р14Ф4, Р6М5К5, Р9М4ЕВ, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2, сохраняющие твердость HRC 64 до температуры 630 - 640 °С.

Твердые сплавы делят на металлокерамические и минералокерамические, их выпускают в виде пластинок разной формы. Инструменты, оснащенные пластинками из твердых сплавов, позволяют применять более высокие скорости резания, чем инструменты из быстрорежущей стали.

Металлокерамические твердые сплавы разделяют на вольфрамовые, титановольфрамовые, титанотантало-вольфрамовые.

Вольфрамовые сплавы группы ВК состоят из карбидов вольфрама и кобальта. Применяют сплавы марок ВК3, ВК3М, ВК4, ВК6, ВК60М, ВК8, ВК10М. Буква В означает карбид вольфрама, К- кобальт, цифра - процентное содержание кобальта (остальное - карбид вольфрама). Буква М, приведенная в конце некоторых марок, означает, что сплав мелкозернистый. Такая структура сплава повышает износостойкость инструмента, но снижает сопротивляемость ударам. Применяются вольфрамовые сплавы для обработки чугуна, цветных металлов и их сплавов и неметаллических материалов (резины, пластмассы, фибры, стекла и др.).

Титановольфрамовые сплавы группы ТК состоят из карбидов вольфрама, титана и кобальта. К этой группе относят сплавы марок Т5К10, T5K12, Т14К8, Т15К6, Т30К4. Буква Т и цифра за ней указывают на процентное содержание карбида титана, буква К и цифра за ней - процентное содержание карбида кобальта, остальное в данном сплаве карбид вольфрама. Применяются эти сплавы для обработки всех видов сталей. Титанотанталовольфрамо-вые сплавы группы ТТК состоят из карбидов вольфрама, титана, тантала и кобальта. К этой группе относят сплавы марок ТТ7К12 и ТТ10К8, содержащие соответственно 7 и 10 % карбидов титана и тантала, 12 и 8 % кобальта, остальное - карбид вольфрама. Эти сплавы работают в особо тяжелых условиях обработки, когда применение других инструментальных материалов не эффективно.

Сплавы, имеющие меньшее процентное содержание кобальта, марок ВК3, ВК4 обладают меньшей вязкостью, применяют для обработки со снятием тонкой стружки на чистовых операциях. Сплавы, имеющие большее содержание кобальта марок ВК8, Т14К8, Т5К10 обладают большей вязкостью, их применяют для обработки со снятием толстой стружки на черновых операциях.

Мелкозернистые твердые сплавы марок ВК3М, ВК6М, ВК10М и крупнозернистые сплавы марок ВК4 и Т5К12 применяют в условиях пульсирующих нагрузок и при обработке труднообрабатываемых нержавеющих, жаропрочных и титановых сплавов.

Твердые сплавы обладают высокой теплостойкостью. Вольфрамовые и титановольфрамовые твердые сплавы сохраняют твердость при температуре в зоне обработки 800 - 950 °С, что позволяет работать при высоких скоростях резания (до 500 м/мин при обработке сталей и 2700 м/мин при обработке алюминия).

Для обработки деталей из нержавеющих, жаропрочных и других труднообрабатываемых сталей и сплавов предназначены особо мелкозернистые вольфрамокобальтовые сплавы группы ОМ ВК6-ОМ - для чистовой обработки, а сплавы ВК10-ОМ и ВК15-ОМ - для получистовой и черновой обработки. Дальнейшее развитие и совершенствование сплавов для обработки труднообрабатываемых материалов вызвало появление сплавов марок

ВК10-ХОМ и ВК15-ХОМ, в которых карбид тантала заменен карбидом хрома. Легирование сплавов карбидом хрома увеличивает их твердость и прочность при повышенных температурах.

Для повышения прочности пластинок из твердого сплава применяют плакирование - покрытие их защитными пленками. Широко применяют износостойкие покрытия из карбидов, нитридов и карбонитридов титана, нанесенные на поверхность твердосплавных пластин в виде тонкого слоя толщиной 5 - 10 мкм. При этом на поверхности твердосплавных пластин образуется мелкозернистый слой карбида титана, обладающий высокой твердостью, износостойкостью и химической устойчивостью при высоких температурах. Стойкость твердосплавных пластин с покрытием в среднем в 1,5 - 3 раза выше стойкости обычных пластин, скорость резания ими может быть увеличена на 25 - 80 %. В тяжелых условиях резания, когда наблюдаются выкрашивание и сколы у обычных пластин, эффективность пластин с покрытием снижается.

Существуют также экономичные безвольфрамовые твердые сплавы на основе карбида титана и ниобия, карбонитридов титана на никелемолибденовой связке. Применяют безвольфрамовые твердые сплавы марок ТМ1, ТМЗ, ТН-20, ТН-30, КНТ-16. Они обладают более высокой окалиностойкостью, превышающей стойкость сплавов на основе карбида титана (Т15К6, T15K10) более чем в 5 - 10 раз. При обработке на высоких скоростях резания на поверхности сплава образуется тонкая оксидная пленка, выполняющая роль твердой смазки, что обеспечивает повышение износостойкости и снижение шероховатости обработанной поверхности. Вместе с тем безвольфрамовые твердые сплавы имеют более низкие ударную вязкость и теплопроводность, а также стойкость к ударным нагрузкам, чем сплавы группы ТК. Это позволяет применять их при чистовой и получистовой обработке конструкционных и низколегированных сталей и цветных металлов.

Из минералокерамических материалов, основной частью которых является оксид алюминия с добавкой относительно редких элементов вольфрама, титана, тантала и кобальта, распространена оксидная (белая) керамика марок ЦМ-332, BO13 и ВШ-75. Она отличается высокой теплостойкостью (до 1200 °С) и износостойкостью, что позволяет обрабатывать металл на высоких скоростях резания (при чистовом обтачивании чугуна - до 3700 м/мин), которые в 2 раза выше, чем для твердых сплавов.

В настоящее время для изготовления режущих инструментов применяют режущую (черную) керамику марок В3, ВОК-60, ВОК-63, ВОК-71.

Режущая керамика (кермет) представляет собой оксидно-карбидное соединение из оксида алюминия и 30 - 40 % карбидов вольфрама и молибдена или молибдена и хрома и тугоплавких связок. Введение в состав минералокерамики металлов или карбидов металлов улучшает ее физико-механические свойства, а также снижает хрупкость. Это позволяет увеличить производительность обработки за счет повышения скорости резания. Получистовая и чистовая обработка деталей из серых, ковких чугунов, труднообрабатываемых сталей, некоторых цветных металлов и сплавов производится со скоростью резания 435 - 1000 м/мин без смазочно-охлаждающей жидкости. Режущая керамика отличается высокой теплостойкостью.

Оксидно-нитридная керамика состоит из нитридов кремния и тугоплавких материалов с включением оксида алюминия и других компонентов (силинит-Р и кортинит ОНТ-20).

Силинит-Р по прочности не уступает оксидно-карбидной минералокерамике, но обладает большей твердостью (HRA 94 - 96) и стабильностью свойств при высокой температуре. Он не взаимодействует в процессе резания с большинством сталей и сплавов на основе алюминия и меди, применяют на операциях получистового и чистового точения различных материалов, а также при обработке закаленных сталей.

Закаленные и цементированные стали (HRC 40 - 67), высокопрочные чугуны, твердые сплавы типа ВК25 и ВК15, стеклопластики и другие материалы обрабатывают инструментом, режущая часть которого изготовлена из крупных поликристаллов диаметром 3 - 6 мм и длиной 4 - 5 мм на основе кубического нитрида бора (эльбор-Р, кубонит-Р, гексанит-Р). По твердости эльбор-Р приближается к алмазу (86 000 МПа), а его теплостойкость в 2 раза выше теплостойкости алмаза (~1600°С). Эльбор Р химически инертен к материалам на основе железа. Прочность поликристаллов на сжатие достигает 4000 - 5000 МПа, на изгиб - 700 МПа, теплостойкость – 1350 - 1450 °С.

Из других сверхтвердых материалов распространены синтетические алмазы типа баланс (марка АСБ), карбонадо (марка АСПК). Карбонадо химически более активен к углеродсодержащим материалам, поэтому применяется для точения цветных металлов, высококремнистых сплавов, твердых сплавов типа ВК10 – ВК30, неметаллических материалов. Стойкость резцов из карбонадо в 20 - 50 раз выше стойкости резцов из твердых сплавов.

К абразивным материалам относят электрокорунд нормальный марок 14А, 15А и 16А, электрокорунд белый марок 23А, 24А и 25А, монокорунд марок 43А, 44А и 45А. Карбид кремния зеленый марок 63С и 64С и черный марок 53С и 54С, карбид бора, эльбор, синтетический алмаз и др.

Абразивные материалы характеризуются зернистостью - линейными размерами зерен и подразделяются на шлифзерно от №200 до №16 (соответственно от 2500 до 160 мкм), шлифпорошки от № 12 до №4 (соответственно от 160 до 40 мкм), микропорошки от М63 до М14 (соответственно от 63 до 10 мкм), тонкие микропорошки от М10 до М1(соответственно от 10 до 1мкм).

Из абразивных материалов изготовляют порошки, которые предназначены для обработки резанием в свободном и в связанном состоянии в виде абразивного инструмента (шлифовальных кругов, брусков, шкурок, лент и др.) и паст.

31. Система СПИД, (Станок- Приспособление- Инструмент- Деталь). Жесткость системы.

Жесткость и вибрации системы СПИД

Основы теории резания металлов

Возникающие при резании нагрузки воспринимаются инструментом и приспособлением, в котором инструмент закреплен, а также деталью и приспособлением, в котором она установлена и закреплена. Возникающие нагрузки передаются приспособлениями на сборочные единицы (узлы) и механизмы станка, благодаря чему образуется замкнутая технологическая система станок- приспособление - инструмент - деталь (СПИД).

В процессе обработки детали сила резания не остается постоянной в результате действия следующих факторов: изменяется сечение срезаемой стружки, изменяются механические свойства материала детали; изнашивается и затупляется режущий инструмент; образуется нарост на передней поверхности резца и др. Изменение силы резания обусловливает соответствующее изменение деформаций системы СПИД, нагрузки на механизмы станка и условий работы электропривода, что приводит к колебаниям заготовки и инструмента. Характер изменения этих колебаний во времени называют вибрациями. Вибрации оказывают значительное влияние на условия обработки детали и зависят от жесткости системы СПИД, т. е. от способности системы препятствовать перемещению ее элементов под действием изменяющихся нагрузок. Жесткость системы СПИД является одним из основных критериев работоспособности и точности станка под нагрузкой.

Колебания при резании разделяют на вынужденные, причина возникновения которых - периодически действующие возмущающие силы, и автоколебания, которые не зависят от воздействия возмущающих сил. Источникам возмущающих сил являются неуравновешенные части станка (шкивы, зубчатые колеса, валы), выполненные с дефектом передаточные звенья, неуравновешенность обрабатываемой детали, неравномерный припуск на обработку и другие факторы.

Основными источниками возникновения автоколебаний являются следующие: изменение сил резания вследствие неоднородности механических свойств обрабатываемого материала; появление переменной силы резания в процессе удаления нароста с режущей части инструмента; изменение сил трения на поверхностях инструмента вследствие изменения скорости резания в процессе работы и др. На интенсивность автоколебаний оказывают влияние физико-механические свойства обрабатываемого материала, параметры режима резания, геометрические параметры инструмента, жесткость отдельных элементов и всей системы СПИД, зазоры в отдельных звеньях системы СПИД.

С увеличением скорости резания вибрации сначала возрастают, а затем уменьшаются. При увеличении глубины резания вибрации возрастают, а с увеличением подачи - уменьшаются. При увеличении главного угла j в плане (резца) вибрации уменьшаются, а при увеличении радиуса г скругления режущей кромки резца - возрастают. Износ резца по задней поверхности способствует возрастанию вибраций. Чем больше вылет резца из резцедержателя и чем меньше размеры державки резца в поперечном сечении, тем меньше жесткость системы СПИД, что приводит к увеличению вибраций станка, причем с повышением скорости, резания интенсивность влияния этих факторов на увеличение вибраций возрастает.

Зная причины возникновения вибраций, можно найти способы их уменьшения. Рациональными являются такие способы, с помощью которых можно значительно уменьшить вибрации станка, не снижая его производительности.

32. Дать характеристику инструментального материала на основе твердых сплавов . область использования, марки материала,( для каких обработок и в каком виде применяются).

33. Дать характеристику инструментального материала на основе кубического нитрида бора. Марки материала и область использования.

34. Дать характеристику инструментального материала на основе глинозема (Al2O3). Марки материала и область применения.

35. Конструкция резьбонарезной гребеньки. Методы нарезания резьбы.

Инструменты для обработки зубчатых колес. Модульные фасонные фрезы

В настоящее время в машиностроении применяются исключительно зубчатые колеса с эвольвентным профилем зуба и соответственно эвольвентные зуборезные инструменты. Эвольвентное зацепление с технологической и конструкторской точки зрения обеспечивает следующие преимущества зуборезным инструментам:

1. Так как эвольвента получается при качении без скольжения прямой по окружности (см. п. 6.2), то основой зуборезных инструментов является прямолинейный контур (рейка). Такие зуборезные инструменты с криволинейным (эвольвентным) профилем, как долбяки, по профилю обрабатываются шлифовальными кругами с прямолинейным профилем.

2. Прямолинейная форма инструментальной рейки позволяет сравнительно просто осуществить контроль не только зубчатых колес, но и зуборезных инструментов, что также повышает их точность и упрощает конструирование и производство.

3. Свойство эвольвенты сохранять правильность зацепления при произвольном расстоянии между осями колес позволяет считать зуборезный инструмент как инструмент неопределенной установки по отношению к нарезаемому колесу.

4. Корригированные колеса получаются путем сдвига исходного контура рейки без изменения профиля самого инструмента. Благодаря этому одним и тем же инструментом можно получить наиболее целесообразные для зацепления профили.

Зубчатые колеса изготавливаются двумя методами: копирования и обкатки.

Метод копирования заключается в том, что режущему инструменту (фрезе) придают профиль впадин зубчатого колеса. Фрезерование чередуется с делением или поворотом заготовки на один зуб после окончания обработки каждой впадины. Для нарезания прямо- и косозубых цилиндрических колес методом копирования в качестве инструмента используются:

1) пальцевые зуборезные фрезы;

2) дисковые зуборезные (модульные) фрезы;

3) протяжки для прямозубых и косозубых колес;

4) зубодолбежные головки, одновременно нарезающие все зубья колеса.

Метод обкатки заключается в том, что режущим инструментом является инструментальная рейка (гребенка) или инструментальное колесо (долбяк). Между инструментом и нарезаемым колесом осуществляется то относительное движение, которое имели бы они, находясь в действительном зацеплении (рис.6.2). Это означает, что их начальные окружности в процессе обработки катятся одна по другой без скольжения. При обкатке режущие кромки инструмента занимают ряд последовательных положений, образуя профиль нарезаемого колеса.

В зависимости от вида инструмента различают следующие способы обработки колес методом обкатки: зуборезными гребенками, зуборезными долбяками, червячными зуборезными фрезами, шеверами.

Инструменты для образования резьбы. Метчики

Основные методы нарезания резьбы. Резьбу получают тремя основными методами: нарезанием лезвийным инструментом, нарезанием абразивным инструментом и пластическим деформированием (накатыванием). В зависимости от принятого метода получения резьбы различают несколько способов образования резьбы (рисунок 13).

1. Способ многозаходного нарезания однониточными инструментами – резьбовыми резцами (стержневыми, призматическими, круглыми) и однониточными шлифовальными кругами.

2. Способ однопроходного нарезания многониточными инструментами: гребенками, круглыми плашками, метчиками, резьбонарезными головками, многониточными шлифовальными кругами (цилиндрическими и коническими).

3. Способ однопроходного нарезания вращающимися инструментами: резьбовыми однониточными фрезами (дисковыми, пальцевыми, торцовыми), вихревыми головками.

4. Способ фрезерования многониточными фрезами, длина которых больше длины нарезаемой резьбы, накатывания резьбы широкими роликами или плоскими плашками.

|

Рисунок 13 Основные методы нарезания резьб:

а – резьбовый резец; б – однониточная дисковая фреза; в – однониточная концевая фреза; г – однониточная торцовая фреза

Метчики предназначены для образования резьбы в отверстиях. По принципу работы их подразделяют на метчики, образующие профиль резьбы путем снятия стружки, метчики бесстружечные, образующие профиль резьбы без снятия стружки, и метчики с режущими и выглаживающими зубьями, образующие резьбу комбинированным способом (резанием и выдавливанием).

По конструкции и применению метчики делят на следующие типы.

1. Машинно-ручные для нарезания резьб как вручную, так и на станке; с шахматным расположением зубьев для обработки заготовок из коррозионно-стойких и жаропрочных сталей и для обработки заготовок из легких сплавов; бесстружечные.

2. Машинные для нарезания на станке метрической резьбы диаметром 0,25— 0,9 мм; с укороченными канавками, с винтовыми канавками.

3. Гаечные для нарезания резьб в гайках на гайконарезных станках: с изогнутым хвостовиком; бесстружечные гаечные; с шахматным расположением зубьев для обработки коррозионно-стойких и жаропрочных сталей; бесстружечные с прямым хвостовиком.

4. Конические для нарезания конических резьб.

5. Метчики для круглой резьбы.

6. Метчики сборной конструкции, нерегулируемые и регулируемые (резьбонарезные головки для внутренней резьбы).

7. Специальные комбинированные (сверло-метчик), ступенчатые и др.

Выбор типа метчика, определение числа метчиков в комплекте, распределение нагрузки между метчиками в комплекте, выбор схемы резания и назначение конструктивных элементов выполняют с учетом размеров резьбы и ее точности, вида отверстия (глухое, сквозное), материала детали и условий производства.

Конструктивные элементы метчиков, их назначение и расчет размеров. К основным конструктивным элементам метчиков относятся (рисунок 14, а): режущая (заборная) часть 1; калибрующая часть 2; хвостовик 3 с элементами крепления 4, 5; форма зуба 6 и стружечной канавки 7 и их направление; геометрические параметры режущей и калибрующей частей; профили резьбы метчика и его размеры.

Режущая часть предназначена для срезания слоев металла по всему контуру профиля резьбы. Калибрующая часть служит для окончательного формирования профиля (первым калибрующим витком), направления и подачи метчика под действием сил самозатягивания и является запасом на переточку при заточке метчика по наружной поверхности режущей части. Хвостовик предназначен для передачи крутящего момента от шпинделя станка.

Режущая часть метчика срезает слои металла по генераторной (рисунок 14, б) или профильной (рисунок 14, в) схеме. В большинстве случаев применяют генераторную схему (машинные, гаечные и другие метчики). Профильную схему применяют для калибрующих и конических метчиков.

Основные параметры режущей части: длина l1 режущей части от торца до начала калибрующей части, угол конуса j, длина l2 режущей части, которая непосредственно участвует в резании.

Рисунок 14- Общий вид (а), схемы резания (б, в) и геометрические параметры (г) метчика

Рисунок 14- Общий вид (а), схемы резания (б, в) и геометрические параметры (г) метчика

|

Эти параметры взаимосвязаны:

Длину l1 назначают в зависимости от вида отверстия (глухое, сквозное), типа метчика (машинный, гаечный и т. п.), номера метчика в комплекте.

Калибрующая часть. Окончательные размеры и качество нарезаемой резьбы зависят от качества исполнения калибрующей части при прочих равных условиях.

Дата добавления: 2015-01-13; просмотров: 274; Мы поможем в написании вашей работы!; Нарушение авторских прав |