КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

A. Элементы резания при точении

Для того чтобы вести обработку заготовки резанием и получить в результате этого готовое изделие (деталь), заготовка и применяемый режущий инструмент должны совершать определенные движения. Эти движения разделяются на основные (служащие для осуществления процесса резания) и вспомогательные (служащие для подготовки к процессу резания и для завершения операции). Основных движений два: главное движение и движение подачи.

При обработке на токарном станке главное движение – вращательное – совершает заготовка, тем или иным способом скрепленная со шпинделем станка, а движение подачи – поступательное – получает режущий инструмент (резец), жестко закрепленный в резцедержателе.

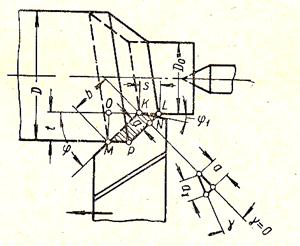

Главное движение позволяет осуществлять процесс резания (образования стружки), движение же подачи дает возможность вести этот процесс (обработку) по всей обрабатываемой поверхности (рисунок 5).

Рисунок 5- Элементы резания при токарной обработке.

Скорость резания – величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в процессе осуществления главного движения.

При токарной обработке, когда обрабатываемая заготовка диаметром Д мм (диаметр обработанной поверхности Д мм)(рисунок 5) вращается с некоторым числом оборотов п в минуту, скорость резания в точках режущей кромки МК будет величиной переменной. Однако в расчетах скорости резания принимается ее максимальной значение, определяемое по формуле:

где D – наибольший диаметр поверхности резания в мм.

Из приведенной формулы легко определить число оборотов:

Подача(точнее, скорость подачи) – величина перемещения режущей кромки относительно обработанной поверхности в единицу времени (или величину, ей эквивалентную) в направлении движения подачи.

При токарной обработке различают продольную подачу, когда резец перемещается в направлении, параллельном оси заготовки; поперечную подачу, когда резец перемещается в направлении, перпендикулярном к оси заготовки, и наклонную – под углом к оси заготовки (например, при обтачивании конической поверхности).

Различают минутную подачу, т. Е. величину относительного перемещения резца за 1 мин, и подачу за один оборот заготовки, т. Е. величину относительного перемещения резца за время одного оборота заготовки (из положения I резец переместился в положение II ; рисунок 5). Минутная подача обозначается sм в мм/мин, а подача за один оборот s в мм/об.

Между ними существует следующая зависимость:

где п – число оборотов заготовки в минуту.

Глубина резания – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном к обработанной поверхности (рисунок 5). Глубина резания всегда перпендикулярна направлению движения подачи, и при наружном продольном точении она представляет собой полуразность между диаметром обработанной поверхности, полученной после одного прохода:

При растачивании глубина резания определяется как полуразность между диаметром отверстия после обработки и диаметром отверстия до обработки.

При подрезке за глубину резания принимается величина срезаемого слоя, измеренная в направлении, перпендикулярном к обработанному торцу (к обработанной поверхности); при отрезании глубина резания равна ширине отрезного резца (ширине канавки).

Ширина среза b – расстояние между обрабатываемой и обработанной поверхностями, измеренное вдоль режущей кромки (рисунок 6).

Рисунок 6- Сечения среза.

Толщина среза б – расстояние между двумя последовательными положениями поверхности резания, измеренное в направлении, перпендикулярном к режущей кромке в плоскости передней поверхности резца.

Рассмотрим зависимость между толщиной среза a и подачей s, между шириной среза b и глубиной резания t при s < t (рисунок 6).

При г=0 из прямоугольного треугольника KNL следует, что

KN=KL

или a = s sin ц.

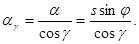

При л=0 из прямоугольного треугольника КОМ следует, что ширина среза

где ц – главный угол в плане.

Из приведенных формул видно, что при постоянных подаче s и глубине резания t с увеличением главногоугла в плане ц толщина среза увеличивается, а ширина уменьшается.

Толщина и ширина среза более полно, чем глубина резания и подача, характеризуют и объясняют физическую сторону процесса резания. В зависимости от соотношения между подачей и глубиной резания принято называть срез прямым, когда s < t, квадратным, когда s = t, и обратным, когда s > t.

Дата добавления: 2015-01-13; просмотров: 894; Мы поможем в написании вашей работы!; Нарушение авторских прав |