КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ТИПЫ ЭЛЕКТРОПРИВОДОВ ТОКАРНЫХ СТАНКОВ

Диапазон регулирования частоты вращения шпинделя токарных станков дос-тигает (80-100):1. При этом желательно иметь по возможности плавное её изменение с тем, чтобы обеспечить наиболее выгодную скорость резания.

Для станков токарной группы требуется обычно постоянство мощности в боль-шей части диапазона изменения скоростей и только в области малых скоростей пос-тоянство момента, равного наибольшему допустимому по условию прочности меха-низма главного движения (рис.6-2,а). Малые частоты вращения предназначаются для нарезания резьбы метчиками, обточки сварных швов и др.

В главных приводах токарных и карусельных станков широкого назначения малых и средних размеров основным типом привода является привод от асинхрон-ного короткозамкнутого двигателя. Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надёжен в эксплуатации и не требует спе-циального ухода. Регулирование частоты вращения шпинделя станка в таком приво-де осуществляется путём переключений шестерён коробки скоростей.

В токарных станках малых размеров пуск, остановка и изменение направ-ления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель остаёся подключённым к сети и вращается в одном направлении.

Для главного привода некоторых станков применяются многоскоростные асин-хронные двигатели. Это целесообразно, если оно приводит к упрощению коробки скоростей или когда требуется переключение скорости шпинделя на ходу.

Тяжёлые токарные и карусельные станки, как правило, имеют электромеха-ническое ступенчато-плавное регулирование скорости главного привода с использованием двигателя постоянного тока. Сравнительно простая коробка скоростей таких станков дает две - три ступени угловой скорости, а в интервале между двумя ступе-нями осуществляется в диапазоне (3-5):1 плавное регулирование угловой скорости двигателя изменением его магнитного потока. Это обеспечивает возможность под-держивать постоянство скорости резания при точении торцевых и конусных повер-хностей. При наличии в заданном диапазоне частоты вращения шпинделя участка с постоянством момента нагрузки целесообразно применить двухзонное электрическое регулирование угловой скорости двигателя. Это позволяет упростить коробку ско-ростей (уменьшить число ступеней скорости) и повысить использование двигателя в зоне постоянства момента нагрузки. Особенностью главного привода карусельных станков является большой момент сил трения в начале пуска (до 0,8Мшш) и значи-тельный момент инерции планшайбы с деталью превышающий на высоких механи-ческих скоростях в 8-9 раз момент инерции ротора электродвигателя. Электропривод постоянного тока обеспечивает плавный пуск с постоянным ускорением.

В цехах машиностроительных заводов нет сети постоянного тока, поэтому для питания двигателей тяжёлых станков устанавливают отдельные преобразовательные устройства: электромашинные (система Г-Д) или статические (система ТП-Д).

Бесступенчатое электрическое регулирование скорости (двухзонное) приме-няют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-ре-вольверные автоматы). Бесступенчатое электрическое регулирование скорости глав-ного привода используется также для некоторых прецизионных токарных станков. Но во всех этих случаях диапазон регулирования скорости при постоянстве мощнос-ти нагрузки не превышает (4-5):1, в остальной части диапазона регулирование ведёт-ся при постоянстве момента нагрузки. Привод подачи небольших и средних токар-ных станков осуществляется от главного двигателя, что обеспечивает возможность нарезания резьбы. Для регулирования скорости подачи применяются многосту-пенчатые коробки подач. Переключение ступеней производится вручную или с помо-щью электромагнитных фрикционных муфт (дистанционно).

В некоторых современных тяжёлых токарных и карусельных станках для при-вода подачи используется отдельный широко регулируемый электропривод постоян-ного тока. Угловая скорость двигатели изменяется в диапазоне до(100-200):I и бо-лее; привод выполняет по системе ЭМУ-Д, ПМУ-Д или ТП-Д.

Для вспомогательных приводов токарных станков (ускоренное перемещение каретки суппорта, зажима изделия, насоса охлаждающей жидкости и др.) приме-няются отдельные короткозамкнутые асинхронные двигатели.

7-3. РАСЧЁТ МОЩНОСТИ ДВИГАТЕЛЕЙ ТОКАРНЫХ СТАНКОВ

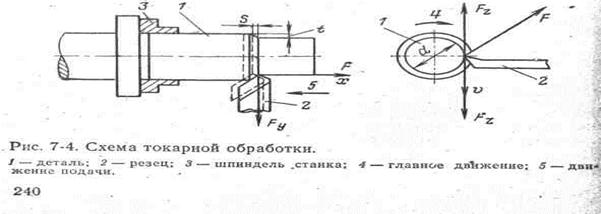

Основные характеристики режима токарной обработки. Процесс обработки деталей на токарных станках происходит при определенных значениях величин, характеризующих режим резания. К ним относятся (рис.7-4): глубина резания t, подача s (перемещение резца на один оборот шпинделя), скорость резания V, т.е. линейная скорость, с которой перемещается снимаемый слой металла (стружка) относительно резца.

Назначаемая скорость резания зависит от свойств обрабатываемого мате-риала, материала резца, вида об

работки, условий охлаждения резца и детали. Необходимое значение скорости резания, м/мин, может быть определено по следующей формуле:

Т-стойкость резца (продолжительность работы резца до заступления), мин; Сv - коэффициент, характеризующий свойства обрабатываемого материала, резца, а также вид токарной обработки (наружное точение, обрезка, нарезание резьбы и др.); t - глубина резания,мм; s -подача,мм/об; т, xv, yv - показатели степени, зависящие от свойств обрабатываемого материала, резца и вида обработки.

Глубину резания устанавливают, исходя из припуска на обработку. Для чер-новых (обдирочных) работ t=3-30мм для чистовых работ t=0,1-0,4мм Подача вы-бирается по условиям обеспечения максимальной производительности и требуемой чистоты обработанной поверхности. Для черновых работ s=0,4-3мм/об и более, для чистовых работ s=0,1-0,4мм/об. Скорость резания при обработке деталей из угле-родистой стали резцами из быстрорежущей стали vz= 30-60 м/мин.

В процессе токарной обработки на резец под некоторым углом к его режу-щей кромке воздействует усилие F, обусловленное сопротивлением металла реза-нию. Это усилие принято разлагать на три составляющие (рис. 7-4):

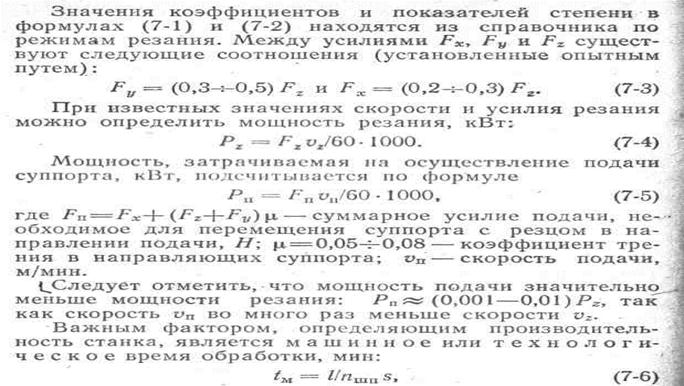

Fy - радиальное у с и л и е, передаваемое через резцедержатель на суппорт станка; Fx – о с е в о е у с и л и е, преодолеваемое механизмом подачи; Fz - усилие резания, преодолеваемое шпинделем станка, определяется по формуле:

где СFz - коэффициент, характеризующий обраоатываемый материал, мате-риал резца и вид токарной обработки; ХFz, уFz, п - показатели степени, зависящие от свойств обрабатываемого материала, резца и вида обработки.

где l - длина обработки (прохода резца), мм; nшп - частота вращения шпинделя, об/мин; s - подача, мм/об.

Как следует из (7-6), машинное время можно сократить, увеличив либо пода-чу, либо частоту вращения шпинделя, т. е. скорость резания, ибо vz =ndn/1000. Об-работка металла с большими скоростями резания (до 300-400м/мин) и соответ-ствующими подачами получила наименование скоростного точения, которое возможно при использовании резцов, оснащённых пластинками из твёрдых, сплавов или металлокерамики.

Определение мощности двигателей привода токарных станков.

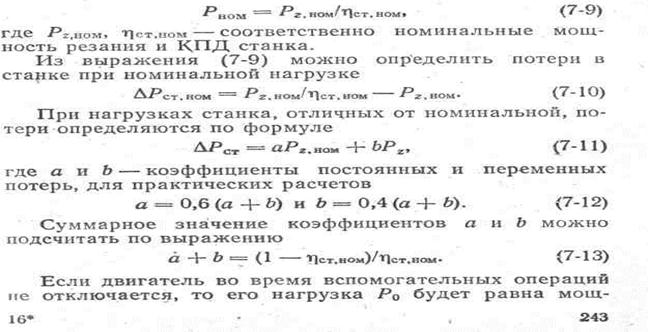

Мощность на валу двигателя главного привода в установившемся режиме складывается из мощности резания, зависящей от усилия и скорости резания, и мощности потерь в механизмах передач, которая зависит от нагрузки, числа звеньев кинематической цепи и частоты вращения привода. При расчётах обычно пользу-ются КПД станка, который определяется как произведение КПД отдельных звеньев кинематической цепи при работе на данной скорости:

Мощность на валу двигателя главного привода в установившемся режиме складывается из мощности резания, зависящей от усилия и скорости резания, и мощности потерь в механизмах передач, которая зависит от нагрузки, числа звеньев кинематической цепи и частоты вращения привода. При расчётах обычно пользу-ются КПД станка, который определяется как произведение КПД отдельных звеньев кинематической цепи при работе на данной скорости:

При увеличении частоты вращения рабочих органов станка потери в передачах увеличиваются, поэтому КПД станка уменьшается. Для станков токар-ной группы КПД кинематической цепи главного привода при полной нагрузке в среднем составляет 0,7-0,8, а для цепи подачи обычно 0,1- 0,2, так как здесь при-меняются замедляющие передачи, имеющие низкий КПД.

Мощность, кВт, на валу главного двигателя в установившемся режиме с учё-том потерь в передачах определяется по формуле:

где пст - КПД станка при данной мощности резания. Токарные станки общего назначения (универсальные) могут работать в продолжительном режиме с номинальной нагрузкой. В этом случае мощность на валу шигателя, кВт:

где пст - КПД станка при данной мощности резания. Токарные станки общего назначения (универсальные) могут работать в продолжительном режиме с номинальной нагрузкой. В этом случае мощность на валу шигателя, кВт:

ности потерь холостого хода станка Рсто. Для практических расчётов потери холостого хода станка приблизительно принимаются равными:

|

При работе станков в продолжительном режиме с переменной нагрузкой и в повторно-кратковременном режиме расчёт мощности двигателя производится методом средних потерь или эквивалентных величин с использованием нагрузочных диаграмм привода. Построение нагрузочной диаграммы производится с учётом технологических условий работы станка при изготовлении наиболее часто обрабатываемых на нём деталей наибольших размеров [17].

Дата добавления: 2014-11-13; просмотров: 1021; Мы поможем в написании вашей работы!; Нарушение авторских прав |