КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

К занятию

4.1. Задание для подготовки к занятию.

Задание 1. Изучить учебный материал по теме занятия, приведённый в данных методических указаниях и в рекомендуемой литературе.

Учебный материал

В настоящее время основными методами изготовления прессованных таблеток являются прямое (непосредственное) прессование и с использованием предварительного гранулирования. Отличие этих технологических схем производства заключается в стадиях подготовки таблетируемой массы к прессованию.

Прямое прессование – это таблетирование порошкообразных лекарственных или смеси лекарственных и вспомогательных веществ без стадии предварительного гранулирования массы. Несмотря на ряд преимуществ этого метода, таблетирование прямым прессованием осуществляется для ограниченного ассортимента лекарственных веществ (менее 20 наименований, в т.ч. натрия хлорид, калия йодид, бромиды и некоторые др.), характеризующихся изодиаметрической формой кристаллов, хорошей сыпучестью, прессуемостью и низкой адгезионной способностью к пресс-инструменту таблеточной машины.

Для расширения возможности обеспечения изготовления таблеток прямым прессованием используют следующие приёмы:

1 – добавление вспомогательных веществ, улучшающих технологические свойства таблетируемого материала. В качестве веществ, обеспечивающих возможность прямого прессования, применяются МКЦ, поливинилпирролидон в сочетании с лактозой, модифицированный поливинилпирролидон (пласдон S630), модифицированный крахмал, аэросил, кальция дифосфат, мальтодекстроза и другие.

2 – принудительная подача таблетируемого материала из загрузочного бункера (воронки) таблеточной машины в матрицу (предварительное уплотнение таблетируемой смеси перед дозированием с помощью вибрации, что приводит к выравниванию её плотности и пористости; вакуумирование полости матрицы в момент её заполнения – удаляется воздух и увеличивается плотность порции);

3 – предварительная кристаллизация прессуемых веществ.

Основным путём расширения ассортимента лекарственных веществ, таблетируемых прямым прессованием, является улучшение их технологических свойств при добавлении вспомогательных веществ.

Роль вспомогательных веществ заключается как в обеспечении регламентируемых технологических параметров таблеток (внешний вид, механическая прочность, средняя масса), так и биологической доступности лекарственных веществ (распадаемости и, соответственно, растворимости). В зависимости от назначения вспомогательные вещества подразделяют на следующие группы: разбавители (наполнители), разрыхлители, связывающие, антифрикционные (скользящие и смазывающие), корригирующие.

Наполнители (разбавители) применяют для обеспечения необходимой массы таблеток, если в их состав входят малые количества лекарственных веществ (в основном, меньше 0,05 г). В этом случае именно разбавители определяют процесс прессования и качество изготовленных таблеток, поэтому их выбор должен производиться с учётом технологических и биофармацевтических свойств.

Разрыхлители (дезинтегранты) способствуют быстрому механическому разрушению таблетки в жидкой среде и, соответственно, растворению лекарственных веществ. По механизму действия разрыхляющие вещества подразделяются на следующие группы: набухающие, улучшающие смачиваемость и водопроницаемость, газообразующие.

Набухающие вещества при контакте с жидкостью увеличиваются в размерах и разрывают таблетку. К веществам, улучшающим смачиваемость, относятся поверхностно-активные вещества, действие которых основано на снижении поверхностного натяжения на границе раздела фаз твёрдое тело – жидкость. Вещества, обеспечивающие разрушение таблеток в жидкой среде в результате газообразования, имеют ограниченное применение, в основном, для шипучих, а также вагинальных таблеток.

Связывающие вещества. Частицы большинства лекарственных веществ имеют небольшую силу сцепления между собой, поэтому их таблетирование требует высокого давления прессования, которое часто является причиной быстрого износа пресс-инструмента и образования сколов и трещин на таблетках. Для достижения необходимой силы сцепления при сравнительно небольших давлениях (до 120 МПа) к таблетируемым массам добавляют связывающие вещества. Заполняя межчастичное пространство, они увеличивают контактную поверхность и когезионную способность частиц.

В зависимости от прессуемости таблетируемого материала для различных лекарственных веществ необходимо проводить обоснованный выбор связывающих компонентов, обеспечивающих необходимую прочность таблеток.

Антифрикционные (скользящие, смазывающие и антиадгезивные) вещества предназначены для уменьшения трения между частицами таблетируемой массы, а также между частицами и поверхностью пресс-инструмента. Скользящие вещества сглаживают поверхность частиц, повышая их сыпучесть и, тем самым, способствуют получению таблеток одинаковой массы. Смазывающие вещества предотвращают налипание на пресс-инструмент, а также служат для снижения усилия выталкивания таблетки из матрицы.

Корригенты добавляют в состав таблеток с целью улучшения их внешнего вида или вкуса. Улучшение внешнего вида достигается введением в их состав красящих веществ, которые не только улучшают внешний вид таблеток, но и в ряде случаев служат для обозначения терапевтической группы.

Классификация вспомогательных веществ, используемых в производстве таблеток, представлена в таблице 2.1.

Таблица 2.1

Классификация вспомогательных веществ, используемых в производстве таблеток

| Название | Назначение | Вещества | Количество |

| Наполнители (Diluent for tablets) | Получение таблеток определённой массы; применяются если доза лекарственного вещества (0,05-0,005) | Глюкоза, лактоза, сахароза, натрия хлорид, магния карбонат основной, кальция фосфат двузамещённый, кальция карбонат, целлюлоза микрокристаллическая и др. | Не нормируется |

| Разрыхлители (Дезинтегранты) Пассивные дезинтегранты (Passive disintegrant) улучшающие смачиваемость и водопроницаемость | Механическое разрушение таблетки в жидкой среде | Солюбилизаторы: твин-80 натрия лаурилсульфат | - не более 1% от массы таблетки - не более 0,5% от массы таблетки |

| Активные дезинтегранты (набухающие, Active disintegrant) Супердезинтегранты (Superdisintegrant) | Крахмал, микрокристаллическая целлюлоза (МКЦ), бентонит, амилопектин, агар-агар, альгиновая кислота и ее соли, натриевая соль карбоксиметилцеллюлозы Примоджель, примеллоза, коллидон CL, полипласдон XL-10 | Не нормируется | |

| Разрыхляющие, газообразующие (Raising agent) | Смесь гидрокарбоната натрия с лимонной или виннокаменной кислотами | —«— |

Продолжение таблицы 2.1

| Связывающие Увлажнители –вещества добавляемые в таблетмассу в виде растворов (Wetting agent) связывающие (Binder) - вещества добавляемые в сухом виде | Обеспечение механической прочности таблеток | Вода, крахмальный клейстер 3-15%, сахарный сироп, метилцеллюлоза 1-5% раствор; натрия карбоксиметилцеллюлоза 0,25-1% раствор, растворы ПВП и ПВС, альгиновой кислоты и др. Коллидон 25, МКЦ, пласдон S630 и др. | Не нормируется |

| Антифрикционные: Скользящие (Glidant) | Обеспечение сыпучести таблетируемых масс | Крахмал высушенный, тальк, аэросил | Аэросила не более 10%, талька не более 3% от массы таблетки |

| Смазывающие (Lubricant) | Уменьшение силы трения между поверхностью таблетки и стенками кюветы пуансона, в которой таблетка формируется | Кислота стеариновая, кальция и магния стеараты | Не более 1% от массы таблетки |

| Антиадгезивные или разделяющие вещества (Antiadherent) | Предотвращение прилипания порошков и гранул к пуансонам и матрице | Полиэтиленоксид-4000, крахмал Кислота стеариновая, кальция и магния стеараты, | —«— |

| Корригенты: внешнего вида таблетки | |||

| Краситель (Dye) - окрашивающее вещество, вводимое в лекарственную форму в виде раствора. | Обозначение терапевтической группы лекарств или препарата, содержащего сильнодействующие или ядовитые вещества | Тропеолин ОО, индиго, кислотный красный 2С, хлорофилл, каротиноиды и др. | В соответствии с НД |

| Пигмент (Pigment) - окрашивающее вещество, вводимое в лекарственный препарат в виде дисперсии | —«— | —«— | —«— |

| Пищевые чернила | Для создания логотипа на поверхности таблеток | В соответствии с НД |

Продолжение таблицы 2.1

| Корригенты запаха и вкуса: Подсластители (Sweetening agent) Ароматизаторы (flavouring ingredient) | Для придания лекарственному препарату сладкого вкуса Для придания лекарственному препарату запаха и вкуса фруктов, ягод и т.д. | Аспартам, аспасвит, сахаринат натрия и др. Пищевые сухие ароматизаторы «Лимон», «Апельсин», «Киви» и т.п | В соответствии с НД |

Однако четкого разделения ВВ по их роли в лекарственной форме нет. Одно и то же вещество, в зависимости от способа его применения, может использоваться с разными целями. Например, крахмал может использоваться как наполнитель, дезинтегрант и как связывающее вещество (в виде клейстера). Вспомогательные вещества, обеспечивающие процесс прямого прессования, добавляются к ЛВ чаще всего в виде композиций. Наиболее универсальной композицией ВВ для прямого прессования является следующая: МКЦ, лактоза, аэросил, магния стеарат. Зачастую ВВ многофункциональны: они выполняют роль наполнителей, связывающих, разрыхляющих и антифрикционных веществ одновременно. Это МКЦ, прежелатинизированные и модифицированные крахмалы (примоджель, примеллоза), производные ПВП (коллидон 25, коллидон CL, полипласдон XL-10), которые добавляют в таблеточные смеси в сухом виде.

Номенклатура таблеток, изготавливаемых с использованием прямого прессования, составляет более 100 наименований, в том числе это и таблетки, составы и технология которых разработаны в ПятГФА – глюкозамина гидрохлорид (Компанцев В.А., Компанцева Е.В., Шевченко А.М. и др.).

Технология таблеток методом прямого прессования включает следующие стадии (см. рис.2.1):

1. Подготовка производства.

2. Подготовка сырья, полупродуктов, материалов.

3. Получение массы для таблетирования.

4. Таблетирование.

5. Фасовка и упаковка.

Оценку качества таблеток проводят согласно требований ГФ XII издания и другой НД по показателям, приведенным в таблице 2.2.

Таблица 2.2

Основные показатели качества таблеток и требования к ним

| Показатели качества | Метод контроля | Требования и нормы ГФ - XII |

| Внешний вид таблеток | Таблетки осматривают визуально | Таблетки должны иметь круглую или иную форму, с плоскими или двояковыпуклыми, гладкими и однородными поверхностями, если в частных статьях нет других указаний. На поверхности могут быть надписи и обозначения; таблетки (непокрытые) диаметром 9 мм и более должны иметь риску (насечку) |

| Однородность массы (ОФС 42-0130-09) | Взвешивают 20 таблеток с точностью до 0,001г и полученный результат делят на 20. Массу отдельных таблеток определяют взвешиванием порознь 20 таблеток с точностью до 0,001г | Отклонения в массе отдельных (непокрытых и покрытых пленочной оболочкой) таблеток допускается в следующих пределах: – для таблеток массой 0,08 г и менее - ± 10% – массой более 0, 08 г и менее 0,25 г - ± 7,5% – массой 0,25 г и более - ± 5% от средней массы таблеток – Масса отдельных покрытых таблеток, полученных методом наращивания, не должна отличаться от средней массы более чем на 15% |

| Истираемость таблеток (ОФС 42-0128-09) | Взвешивают с точностью до 0,001 г 10 обеспыленных таблеток. Таблетки помещают в барабанный истиратель, включают привод на 5 мин, что соответствует 100 оборотам барабана, затем таблетки выгружают, взвешивают и определяют разницу массы таблеток до и после испытания в % | Если это не оговорено в частной статье, прочность таблеток на истирание должна быть не менее 97% |

| Прочность на раздавливание (ОФС 42-0132-09) | Таблетку помещают между зажимами прибора ребром по отношению к движущейся части зажима и сжимают до разрушения. Измерения проводят для 10 таблеток с точностью до 1 Н. Указывают среднее, минимальное и максимальное значения измеренной силы в ньютонах (Н) | Таблетки круглой формы должны иметь прочность не ниже значений, приведенных в таблице: Диаметр таблетки, Прочность,Н мм 6 30 7 30 8 30 9 30 10 40 11 40 12 50 13 50 |

| Распадаемость (ОФС 42-0134-09) | Помещают по одной таблетке в каждую из шести трубок лабораторного идентификатора процесса распадаемости («качающаяся корзинка»). Включают прибор, обеспечивая помещение таблеток в сосуд с водой при температуре 37±2°С | Время распадаемости таблеток в зависимости от их вида оговариваются в частных ФСП. Обычно для непокрытых таблеток - не более 15 мин, для покрытых оболочкой – не более 30 мин. Кишечно-растворимые таблетки не должны распадаться в течение 1 часа в растворе кислоты хлористоводородной и после промывания водой должны распадаться в растворе натрия гидрокарбоната (рН от 7,5 до 8,0) в течение не более 1 часа |

| Растворение (ОФС 42-0135-09) | В зависимости от скорости высвобождения лекарственных веществ таблетки подразделяют на 3 группы 1. Непокрытые таблетки и таблетки, покрытые оболочкой. 2. Таблетки, покрытые кишечнорастворимой оболочкой 3. Таблетки пролонгированным высвобождением Используют 3 типа приборов, оговоренных в частных ФСП, в которых указаны также условия испытаний и среды для растворения: «Вращающаяся корзинка» «Лопастная мешалка» «Проточная ячейка» Для каждой серии таблеток проводят не менее 6 определений. | Серия таблеток 1 группы соответствует требованиям, если при растворении в воде за 45 мин. при режиме перемешивания 100 об/мин на приборе «Вращающаяся корзинка» или 50 об/мин на приборе «Лопастная мешалка» в среду растворения перешло в среднем не менее 75% действующего вещества от содержания в лекарственной форме. Таблетки 2 группы должны высвобождать не более 10% в кислой среде и не менее 75% действующего вещества в щелочной среде от содержания в лекарственной форме. Для таблеток 3 группы количество лекарственного вещества, высвободившегося в среду растворения, должно соответствовать критериям, приведенным в частых ФСП |

| Содержание лекарственных веществ | Берут навеску растёртых таблеток (не менее 20 штук ) и проводят определение количественного содержания лекарственных веществ по методикам указанным в частных фармакопейных статьях | Отклонения в содержании лекарственных веществ не должны превышать при дозировке лекарственных веществ – до 0,001 г ±15% – от 0,001 до 0,01 г ±10% – от 0,01 до 0,1 г ±7,5% – от 0,1 г и более ±5% если в частных статьях нет других указаний |

| Однородность дозирования (ОФС 42-0129-09) | От испытуемой серии таблеток с содержанием лекарственного вещества ≥25 мг и массовой доле ≥25 % отбирают 30 таблеток. В каждой из 10 таблеток в отдельности определяют содержание лекарственного вещества | Рассчитывают величины среднего арифметического (  ) содержания вещества в препарате и стандартного отклонения (s).Максимально допустимое значение первого показателя приемлемости ±15% от среднего содержания, но ни в одной таблетке не должно быть более ±25% ) содержания вещества в препарате и стандартного отклонения (s).Максимально допустимое значение первого показателя приемлемости ±15% от среднего содержания, но ни в одной таблетке не должно быть более ±25%

|

Таблетки, как и другие лекарственные формы, доходят до потребителя в виде готового лекарственного средства (ГЛС), представляющего комплекс, состоящий из лекарственного средства определённой формы, упаковки и информационных сведений о препарате.

Процессу упаковки предшествует фасовка; эти две операции в современном производстве совмещены и механизированы.

Основные требования к упаковке: газо- и паронепроницаемость, химическая индифферентность, прочность, стойкость к температурному воздействию, светонепроницаемость, барьерная устойчивость к микроорганизмам. Не менее важным является обеспечение необходимых потребительских свойств упаковки: она должна быть удобной для ношения, содержать информацию о хранении и способе приёма таблеток.

Для упаковки таблеток используют такие традиционные упаковочные материалы как бумага, картон, металл, стекло, пластмасса (картонные конвалюты, стеклянные пробирки, стеклянные и пластмассовые банки на 50-100 таблеток, железные банки с впрессованной крышкой на 100-500 таблеток и др.).

Наряду с традиционными материалами широко применяются плёночные упаковки из целлофана, полиэтилена, полипропилена и различных комбинированных плёнок на их основе. Наиболее перспективны плёночные упаковки, получаемые методом термосваривания: безъячейковая (ленточная), ячейковая (контурная). Для ленточной упаковки широко применяются в различных сочетаниях алюминиевая фольга и ламинированая бумага. Ячейковая упаковка (типа Сервак) состоит из двух основных элементов: плёнки, в которой термоформованием получают ячейки для таблеток из термосвариваемой или самоприклеивающейся плёнки.

Литература

1. Государственная фармакопея СССР. – 10-е изд. – М.: Медицина, 1968. – 1078 с.

2. Государственная фармакопея СССР. – 11-е изд. – М.: Медицина, 1990. – Вып. 2.- С.154-160.

3. Государственная фармакопея Российской Федерации. – 12-е изд. – Часть 1. – М.: Науч. центр экспертизы средств мед. применения, 2008.-704 с.

4. Государственная фармакопея Российской Федерации. – 12-е изд. – Часть 2. – М.: Науч. центр экспертизы средств мед. применения, 2010.

5. Промышленная технология лекарств / под ред. проф. В.И. Чуешова. – Харьков: МТК-Книга; Изд. НФАУ, 2002.- Т. 2. – С.310-383.

6. Муравьёв И.А. Технология лекарств: в 2-х т. - М.: Медицина, 1980. - Т. 1.- С.334-385.

7. Технология лекарственных форм. / Под ред. Л.А. Ивановой. – М.: Медицина, 1991. – Т. 2.- С.134-221.

8. Фармацевтическая технология. / под ред. В.И. Погорелова. – Ростов-на-Дону: Феникс, 2002. - С.466-479.

9. Руководство к лабораторным занятиям по заводской технологии лекарственных форм. / Под ред. А.И. Тенцовой. – М.: Медицина, 1986.- С.12-54.

10. Емшанова, С.В. Методологические подходы к выбору вспомогательных веществ для получения таблетированных препаратов методом прямого прессования/ С.В. Емшанова // Химико-фармац. журнал.- 2008.-Т. 42, №2. – С.39-43

11. Кузнецов, А.В. Корригирующие вспомогательные вещества в производстве таблеток: Методические рекомендации для студентов и аспирантов. - Пятигорск, 2008.- 33с.

12. Белоусов, В.А. Основы дозирования и таблетирования лекарственных порошков /В.А. Белоусов, М.Б. Вальтер– М.: Медицина, 1980. – 116с.

13. Современные вспомогательные вещества в производстве таблеток. Использование высокомолекулярных соединений для совершенствования лекарственных форм и оптимизации технологического процесса / И.В.Воскобойникова [и др.] // Хим.-фармац. журн. - 2005. – Т.1, №1. - С. 22-27.

14. Применение супердезинтегрантов в твердых дозированных лекарственных формах / И.В. Воскобойникова [и др.] // Фармация. - 2005. - №3. - С. 35-37.

15. Лекционный материал.

Задание 2. Приготовить таблетки методом прямого прессования по предлагаемым прописям.

Задание 2.1. Приготовить таблетки натрия хлорида по 0,9 в количестве 20 штук.

Задание 2.1.1. Оценить качество готовых таблеток.

Задание 2.1.2. Составить материальный баланс и рассчитать расходный коэффициент.

Задание 2.1.3. Упаковать и оформить приготовленную лекарственную форму.

Задание 2.1.4. Оформить протокол производства таблеток.

Эталон оформления протокола на выполненную лабораторную работу

ПРОТОКОЛ

производства таблеток натрия хлорида по 0,9

ФИО студента ПЕТРОВА Л.Н.

Группа 401

Дата приготовления: начало 10.02.10 окончание 10.02.10.

1. Характеристика конечной продукции.

Таблетки натрия хлорида (Tabulettae Natrii chloridi) по 0,9 – белого цвета, солёного вкуса с цельными краями, поверхность гладкая, однородная. Содержание натрия хлорида в одной таблетке 0,86-0,94 г.

Состав на одну таблетку (г):

Натрия хлорида 0,9

Средняя масса 0,9

Применяют для приготовления изотонических и гипертонических растворов. Изотонический раствор применяется как подкожно, внутривенно, так и в виде клизм в качестве дезинтоксикационного средства. Гипертонические растворы (3, 5, 10%) применяют наружно в виде компрессов и примочек при лечении гнойных ран. Растворы натрия хлорида применяют также для ванн, обтираний, полосканий.

Выпускаются в стеклянных банках.

Хранят в сухом прохладном месте.

Срок годности не ограничен.

Таблетки натрия хлорида по 0,9 должны отвечать требованиям ГФ Х,

ст. 428.

2. Химическая схема производства.

Химические процессы в производстве таблеток натрия хлорида по 0,9 отсутствуют.

3. Технологическая схема производства.

Рис. 2.1.Типовая технологическая схема производства таблеток прямым прессованием

Кт, Кх, Км – соответственно технологический, химический и микробиологический контроль

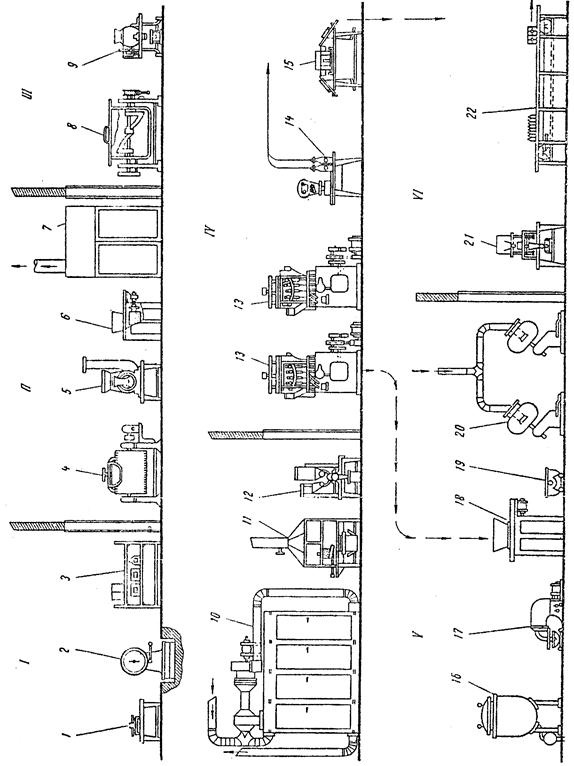

4. Типовая аппаратурная схема производства таблеток.(рис.2.2)

|

5. Характеристика исходного сырья, материалов, полупродуктов.

| Наименование | Обозначение НД | Показатели, обязательные для проверки |

| 1. Натрия хлорид | ГФ Х, ст. 428 | Содержание натрия хлорида не менее 99,5% |

6. Изложение технологического процесса.

Стадия ВР 1. Подготовка стеклотары.

Флаконы и крышки загружают в ванну, заливают тёплой водой (30-40°С) и моют вручную. Грязную воду сливают в канализацию, а флаконы и крышки ополаскивают в чистой воде, укладывают на противни и сушат в сушильном шкафу при температуре 80-90°С в течение 4-5 часов. Высушенные флаконы и крышки передают на стадию УМО 4. Фасовка и упаковка.

Стадия ВР 2. Подготовка сырья.

Поступивший со склада натрия хлорид сушат, рассыпая на лотке слоем 3-3,5 см в сушильном шкафу при температуре 100±2°С в течение 3 часов. Измельчают в шаровой мельнице и просеивают на вибросите с диаметром отверстий 0,5 мм.

Стадия ТП 3. Получение таблеток.

Таблетки натрия хлорида получают прямым прессованием на таблеточном прессе РТМ-12 с диаметром отверстий матрицы 13 мм. Качество таблеток контролируется оператором. Бракованные таблетки изымаются и передаются на размол. Таблетки обеспыливают на вибросите и передают на стадию УМО 4.

Стадия УМО 4. Фасовка и упаковка.

Готовые таблетки помещают в стеклянные банки, закрывают крышкой. На флакон наклеивают этикетку, на которой указывают предприя‑

тие-изготовитель, наименование препарата, номер серии и номер анализа, дату изготовления.

7. Материальный баланс.

| Израсходовано | Получено | ||

| Наименование | Содержание основного вещества, г | Наименование | Содержание основного вещества, г |

| Натрия хлорид | 18,2 | Натрия хлорид Потери | 18,0 0,2 |

| Итого: | 18,2 | Итого: | 18,2 |

1)

2)

3)

8. Переработка и обезвреживание отходов производства.

Перерабатываемых и обезвреживаемых отходов в производстве таблеток натрия хлорида нет. Неиспользуемыми отходами является таблеточная пыль, образующаяся в производстве таблеток.

9. Контроль производства и управление технологическим процессом.

Весь ход технологического процесса контролируется постадийно и пооперационно. Контролируются следующие параметры: чистота флаконов – визуально; чистота просева натрия хлорида, правильность взвешивания, внешний вид таблеток, их прочность, размер, средняя масса, контроль воздуха на степень загрязнения пылью.

Оценка качества таблеток натрия хлорида осуществляется в соовтетствии с требованиями ГФ XI издания. Качественный и количественный анализ натрия хлорида проводят в соответствии с требованиями ГФ Х изд., ст. 428.

Стадия УМО 4. Контролируется качество упаковки.

10. Техника безопасности. Пожарная безопасность и производственная санитария.

Производство таблеток натрия хлорида связано со значительными образованием медикаментозной пыли. Поэтому на всех стадиях производства должны соблюдаться правила и нормы по технике безопасности. На участке получения таблеток должна работать приточно-вытяжная вентиляция. Все производственные и бытовые помещения должны ежедневно убираться и периодически подвергаться дезинфекции.

11. Охрана окружающей среды.

В производстве таблеток натрия хлорида имеются выбросы в окружающую среду:

1. Пылегазообразные – вентиляционные выбросы в окружающую среду.

2. Жидкие – вода от промывки оборудования, тары и смывы полов помещений;

3. Твёрдые – макулатура бумажная и др.

С целью обеспечения охраны водных ресурсов и воздушного бассейна принимаются меры, предотвращающие попадание в окружающую среду пылегазообразных, жидких и твёрдых выбросов.

12. Перечень производственных инструкций.

1. Общая инструкция по технике безопасности, пожарной безопасности и промсанитарии.

2. Инструкции по эксплуатации малогабаритного лабораторного оборудования.

3. Инструкция по эксплуатации таблеточного пресса.

Задание 2.2. Приготовить таблетки калия бромида по 0,25 или по 0,5

в количестве 20 штук.

Состав на одну таблетку (г) (ГФ Х, ст. 361):

Калия бромида 0,25 или 0,5

Средняя масса 0,25 или 0,5

Описание технологического процесса. Субстанцию калия бромида измельчают, выделяют фракцию с размером частиц 0,25-0,5 мм и таблетируют.

Задание 2.3. Приготовить таблетки гексаметилентетрамина по 0,25 или 0,5 в количестве 20 штук.

Состав на одну таблетку (г) (ФС 42-3436-97):

Гексаметилентетрамина 0,25 или 0,5

Крахмально-стеариновой

смеси 0,013 или 0,014

Средняя масса 0,263 или 0,514

Состав крахмально-стеариновой смеси:

Крахмала картофельного 10,0

Кислоты стеариновой 1,0

Описание технологического процесса. Субстанцию гексаметилентетрамина измельчают и выделяют фракцию с размером частиц 0,25-0,5 мм. Последнюю смешивают с крахмально-стеариновой смесью и таблетируют.

Задание 2.4. Приготовить таблетки фурацилина по 0,02 в количестве 20 штук.

Состав на одну таблетку (г) (ФС 42-2611-96):

Фурацилина 0,02

Натрия хлорида 0,80

Средняя масса 0,82

Описание технологического процесса. Субстанцию натрия хлорида измельчают и выделяют фракцию с размером частиц 0,25-0,5 мм, тщательно смешивают с фурацилином и таблетируют.

ЗАНЯТИЕ №3

Тема: Производство таблеток с использованием предварительного гранулирования порошкообразных веществ

1. Значимость изучаемой темы

На современном этапе наиболее масштабным является изготовление таблеток с использованием предварительного гранулирования порошкообразной смеси. В результате обоснованно проведённого процесса гранулирования происходит оптимизация основных технологических свойств таблетируемой массы (сыпучести, прессуемости), которые обеспечивают получение таблеток, отвечающих требованиям НД по таким показателям качества как механическая прочность, средняя масса и однородность дозирования.

В зависимости от физико-химических и технологических свойств таблетируемого материала проводят обоснование метода гранулирования и изучение влияния факторов (типа увлажнителя, концентрации связывающего раствора, остаточной влажности гранулята и т.д.) на процесс прессования и качество изготавливаемых таблеток. Исходя из этого, знания и навыки, позволяющие изготавливать таблетки методом предварительного гранулирования, являются весьма значимыми.

2. Цель: уметь готовить грануляты, оценивать их качество и получать

из них таблетки

2.1. Целевые задачи:

Знать:

- методы гранулирования, используемые в технологии таблетирования лекарственных веществ;

- основные принципы выбора рационального метода гранулирования

-технологическую схему изготовления таблеток с использованием предварительного гранулирования

-требования нормативной документации к качеству гранулятов

- факторы ,влияющие на качество гранулятов

- устройство и принципы работы машин и аппаратов, используемых для изготовления гранулятов;

- номенклатуру вспомогательных веществ, применяемых для приготовления гранулятов

- основные подходы к выбору увлажнителей и связывающих веществ

- методы введения в таблетируемую массу антифрикционных вспомогательных веществ

Уметь:

- решать вопрос выбора оптимального метода изготовления гранулята;

- проводить выбор типа увлажнителя, концентрации раствора связывающих веществ, диаметра отверстий гранулирующих лопастей;

- определять оптимальное значение остаточной влажности гранулята;

- решать вопрос необходимости введения вспомогательных веществ в таблетируемую массу;

- осуществлять расчёт количества вспомогательных веществ, входящих в состав таблеток;

- готовить гранулят и оценивать его качество;

- готовить таблетки с использованием предварительного сухого и влажного гранулирования;

- осуществлять постадийный контроль технологического качества на всех этапах производства;

- составлять материальный баланс технологического процесса.

Вопросы, отражающие содержание занятия

3.1. Назначение процесса гранулирования.

3.2. Какие методы гранулирования используются в таблеточном производстве?

3.3. Как и в каких случаях проводится сухое гранулирование?

3.4. В чём сущность влажного гранулирования, какими вариантами оно проводится?

3.5. Основные этапы технологической схемы изготовления таблеток с применением влажного гранулирования.

3.6. Какие связывающие вещества используют при гранулировании?

3.7 . Влияние остаточной влажности гранулята на процесс прессования и качество таблеток

3.8. Какое оборудование используется для процесса гранулирования?

3.9. По каким показателям и какими методами оценивается качество гранулята?

3.10. Стадии и аппаратурное оформление процесса сухого гранулирования

3.11. На какие показатели качества таблеток влияет предварительное гранулирование порошкообразных веществ?

3.12. Отечественные фармацевтические предприятия, осуществляющие производство таблеток в соответствии с международными стандартами JMP, номенклатура таблеток.

Дата добавления: 2014-12-30; просмотров: 1520; Мы поможем в написании вашей работы!; Нарушение авторских прав |